Kontakt

Odparowywanie w instalacjach destylacji próżniowej VACUDEST jest opłacalną i sprawdzoną alternatywą dla

chemiczno-fizycznego oczyszczania ścieków z procesów produkcji cylindrów wklęsłodrukowych, umożliwiając zakładom produkcyjnym zerowy zrzut.

Produkcja cylindrów wklęsłodrukowych dla przemysłu drukarskiego łączy w sobie różne etapy produkcji galwanicznej i mechanicznej. Kilka z tych etapów przetwarzania, tj. mechaniczne lub laserowe drukowanie wklęsłe, odtłuszczanie i galwanizacja miedzią, chromem lub niklem, wytwarza ścieki, które są silnie zanieczyszczone metalami ciężkimi, kwasami i środkami powierzchniowo czynnymi. Odparowanie za pomocą instalacji destylacji próżniowej VACUDEST okazało się realną alternatywą dla niszczenia lub chemiczno-fizycznego oczyszczania takich wód.

VACUDEST w przemyśle opakowaniowym

Niemiecka firma 4Packaging z Dissen, która produkuje cylindry rotograwiurowe, np. dla Dr. Oetker, Gerolsteiner, Jacobs, Kraft lub Tesa, była jedną z pierwszych, które zainwestowały w nowoczesne oczyszczanie wody procesowej w oparciu o technologię VACUDEST. Pan Jürgen Möller, dyrektor zarządzający 4Packaging, przez długi czas szukał odpowiedniego procesu do uzdatniania rosnącej ilości galwanicznej wody procesowej. Ze względu na wysoki ładunek zanieczyszczeń, ścieki nie mogą być odprowadzane do kanalizacji publicznej bez oczyszczania. Ze względu na duże ilości ścieków, ich utylizacja przez firmę zajmującą się utylizacją okazała się zbyt kosztowna, więc konieczne było znalezienie odpowiedniej metody oczyszczania, która pozwoliłaby na zerowy zrzut. Firma 4Packaging porównała zatem różne technologie dostępne na rynku.

Destylacja czy konwencjonalne oczyszczanie chemiczno-fizyczne?

Bardzo powszechnym procesem w przemyśle galwanicznym jest chemiczno-fizyczne oczyszczanie wody procesowej. Ścieki są oczyszczane za pomocą kwasu i ługowania, a także za pomocą dodatkowych środków chemicznych, takich jak wapno, sole żelaza i koagulanty flokulacyjne. Zanieczyszczenia są oddzielane od wody poprzez filtrację. Oczyszczona woda jest odprowadzana do kanalizacji publicznej. Placek filtracyjny jest usuwany przez firmy zajmujące się utylizacją. Ogromną zaletą tej technologii są niskie koszty inwestycyjne, jednak koszty chemikaliów i robocizny są bardzo wysokie. Ponadto uzdatniona woda zawiera dużo neutralnych soli i nie może być ponownie wykorzystana, ale musi być usunięta do publicznego systemu kanalizacyjnego. Limity prawne dla metali ciężkich lub fluorowanych środków powierzchniowo czynnych są często bardzo surowe i muszą być regularnie monitorowane i zgłaszane władzom.

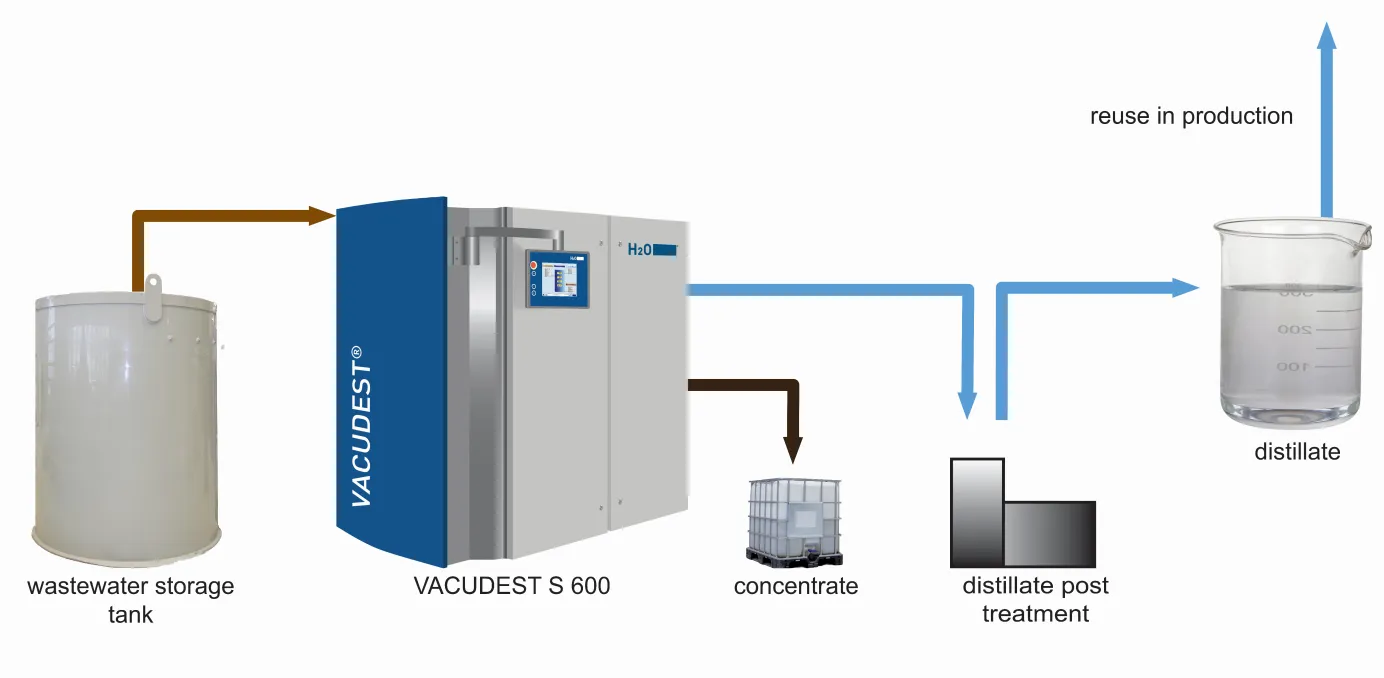

W zakładach destylacji próżniowej woda procesowa jest odparowywana. Zanieczyszczenia pozostają w niewielkiej ilości koncentratu, który jest usuwany przez firmy niszczące. Destylat jest praktycznie wolny od soli i może być ponownie wykorzystany w procesie. Chemikalia są zużywane tylko wtedy, gdy konieczne jest dostosowanie pH wsadu przed destylacją. System działa w pełni automatycznie i wymaga niewielkiego nadzoru.

wymaga niewielkiego nadzoru. Całkowite koszty operacyjne są bardzo niskie, a wykonalność jest lepsza w porównaniu z uzdatnianiem chemiczno-fizycznym.

Na rynku dostępne są różne systemy odparowywania. Porównanie wykonalności faworyzuje parowniki z bezpośrednim sprężaniem pary nad parownikami z pompą ciepła, ponieważ zużycie energii elektrycznej wynosi tylko jedną trzecią. Jednym z głównych powodów, dla których firma 4Packaging wybrała instalację do destylacji próżniowej VACUDEST, były niestandardowe instalacje oferowane przez H2O. Po dokładnej analizie procesu wyparka została wyposażona w kilka funkcji spełniających specjalne wymagania przetwarzania cylindrów wklęsłych.

Technologia Activepowerclean czyści wewnętrzną powierzchnię wymiennika ciepła za pomocą kulek szlifierskich, aby zapobiec zanieczyszczeniu.

Zaleta: wyższy współczynnik koncentracji, niższe zużycie energii elektrycznej, niższe zużycie środka czyszczącego.

Technologia Clearcat produkuje krystaliczny destylat, nawet jeśli węglowodory są obecne w surowcu. W porównaniu z konwencjonalnymi wyparkami, redukcja ChZT jest o 60% wyższa. Węglowodory są niezawodnie oddzielane, więc wskaźnik węglowodorów jest poniżej limitów prawnych.

Zaleta: Niższe koszty operacyjne, brak konieczności oczyszczania destylatu węglem aktywnym.

Automatyczny rozładunek koncentratu wykrywa koniec cyklu i uruchamia tryb rozładunku w zależności od parametrów procesu.

Zaleta: Rozładunek rozpoczyna się dopiero po osiągnięciu maksymalnego współczynnika stężenia, nawet jeśli jakość wody zasilającej ulega wahaniom.

System sterowania Vacutouch umożliwia zdalny dostęp i przechowywanie wszystkich ważnych danych procesowych przez okres do jednego roku.

Zalety: Ulepszona i przyspieszona obsługa klienta H2O; pełna przejrzystość w zakresie wydajności VACUDEST i kosztów operacyjnych.

VACUDEST do wklęsłodruku z roli

Wsad VACUDEST zawiera węglowodory, ponieważ woda płucząca i kąpiel aktywna z etapów odtłuszczania muszą zostać przetworzone. Z tego powodu parownik został wyposażony w innowacyjną technologię Clearcat, aby niezawodnie usuwać te węglowodory. Ze względu na regulację pH w zbiorniku neutralizującym wytrącają się wodorotlenki metali. Technologia Activepowerclean zapobiega tworzeniu się kamienia z powodu tych wodorotlenków metali. Zapewnia to lepszy transfer ciepła. Rezultatem jest niższe całkowite zużycie energii i wyższa szybkość parowania w celu zminimalizowania objętości koncentratu, a tym samym obniżenia kosztów niszczenia.

Wykrywanie końca cyklu odbywa się automatycznie poprzez pomiar ciśnienia w instalacji destylacji próżniowej VACUDEST. W ten sposób osiągany jest optymalny współczynnik koncentracji, niezależnie od wahań składu wody zasilającej. Ta jednolita kąpiel aktywna może być przetwarzana bez zmiany parametrów procesu. Destylat opuszczający parownik jest wolny od soli i metali ciężkich. Jego przewodność wynosi mniej niż 20 µS/cm i jest praktycznie wolny od olejów (mniej niż 10 mg/l węglowodorów) i środków powierzchniowo czynnych. Stopień odparowania wynoszący 97% jest zwykle osiągany podczas przetwarzania wody z obróbki wałków wklęsłodrukowych, przy czym 1000 l wody zasilającej daje około 30 l koncentratu do utylizacji. Przewodność jest dodatkowo zmniejszana poprzez obróbkę destylatu w wymienniku jonowym. Straty wody są kompensowane wodą wodociągową uzdatnianą w systemie R/O.

Typowa jakość destylatu VACUDEST w procesie obróbki cylindrów wklęsłodrukowych

Niezawodność techniczna była bardzo ważna dla 4Packagings, aby zdecydować się na instalację destylacji próżniowej VACUDEST. Jürgen Möller potrzebował niezawodnego partnera odpowiedzialnego za cały system uzdatniania wody, więc poprosił H2O o ofertę „pod klucz” obejmującą wymiennik jonowy, system R/O, wszystkie powiązane zbiorniki, pompy i orurowanie. Umowa serwisowa gwarantuje czas reakcji krótszy niż 24 godziny, jeśli wymagana jest jakakolwiek usługa. Kompletny pakiet oferowany przez H2O, inżynieria systemu uzdatniania wody procesowej, dostawa, instalacja i uruchomienie instalacji, szkolenie operatorów oraz umowa serwisowa gwarantują firmie 4Packaging optymalną dostępność operacyjną. Ponieważ produkcja zależy od niezawodności systemu uzdatniania wody, było to jedno z najważniejszych wymagań 4Packaging.

Jürgen Möller: „Nowa instalacja destylacji próżniowej VACUDEST pozwala zaoszczędzić pieniądze dzięki niższym kosztom operacyjnym w porównaniu ze starą instalacją uzdatniania chemiczno-fizycznego. Dysponujemy zakładami produkcyjnymi o zerowym zrzucie, które pozwalają nam na recykling destylatu w procesie.

Możemy zaoszczędzić jeszcze więcej kosztów, ponieważ prawie nie potrzebujemy już świeżej wody ani uzdatniania świeżej wody. W przypadku naszych nowych linii produkcyjnych zdecydowaliśmy się ponownie zainwestować w system VACUDEST. Technologia jest sprawdzona, a obsługa klienta H2O może służyć jako przykład.

Pytania dotyczące naszych systemów VACUDEST?

Porozmawiajcie z nami!

Osoba kontaktowa:

Henryk Koik

Area Sales Manager

+48 608 49 02 30

henryk.koik@h2o-de.com

Potrzebują Państwo materiały eksploatacyjne, części zamienne lub terminu serwisowego?

Chętnie pomożemy!

Osoba kontaktowa:

Carles Fité

Doradca klienta

+49 7627 9239-888

carles.fite@h2o-de.com

Chcesz stać się częścią naszego zespołu i kształtować z nami wolną od ścieków przyszłość?

Powiemy Ci, jak!

Osoba kontaktowa:

Bettina Böhringer

Kontakt ds. personalnych

+49 7627 9239-201

career@h2o-de.com