Contact

L'évaporation au moyen d'installations de distillation sous vide VACUDEST est une alternative

rentable et éprouvée au traitement physico-chimique des eaux usées provenant des processus de production de cylindres d'héliogravure.

La production de cylindres d'héliogravure pour l'industrie de l'imprimerie combine différentes étapes de fabrication galvaniques et mécaniques. Plusieurs de ces étapes de traitement, à savoir l'impression hélio mécanique ou au laser, le dégraissage et la galvanoplastie avec du cuivre, du chrome ou du nickel, produisent des eaux usées fortement contaminées par des métaux lourds, des acides et des agents tensioactifs. L'évaporation au moyen d'installations de distillation sous vide VACUDEST s'est avérée être une alternative viable à la destruction ou au traitement chimico-physique de ces eaux.

VACUDEST dans l'industrie de l'emballage

L'entreprise allemande 4Packaging de Dissen, qui produit des cylindres d'héliogravure, par exemple pour Dr. Oetker, Gerolsteiner, Jacobs, Kraft ou Tesa, a été l'une des premières à investir dans un traitement moderne des eaux de processus basé sur la technologie VACUDEST. M. Jürgen Möller, directeur général de 4Packaging, était depuis longtemps à la recherche d'un procédé approprié pour traiter le volume croissant d'eau de traitement galvanique. En raison de la charge polluante élevée, les eaux usées ne peuvent pas être rejetées dans les égouts publics sans traitement. En raison des grandes quantités d'eaux usées, l'élimination par une entreprise de traitement s'est avérée trop coûteuse, de sorte qu'il fallait trouver une méthode de traitement appropriée permettant un rejet nul. 4Packaging a donc comparé les différentes technologies disponibles sur le marché.

Distillation ou traitement chimico-physique conventionnel ?

Le traitement physico-chimique des eaux de traitement est un processus très courant dans l'industrie de la galvanoplastie. Les eaux usées sont traitées par acide et par lixiviation, et avec des produits chimiques supplémentaires tels que la chaux, les sels de fer et les coagulants de floculation. Les contaminants sont séparés de l'eau par filtration. L'eau traitée est rejetée dans les égouts publics. Le gâteau de filtration est éliminé par des entreprises de destruction. Le grand avantage de cette technologie réside dans les faibles coûts d'investissement ; cependant, les coûts des produits chimiques et de la main-d'œuvre sont très élevés. En outre, l'eau traitée contient beaucoup de sels neutres et ne peut pas être réutilisée, mais doit être éliminée dans le système d'égouts public. Les limites légales pour les métaux lourds ou les agents de surface fluorés sont souvent très strictes et doivent faire l'objet d'un suivi et d'une notification régulière aux autorités.

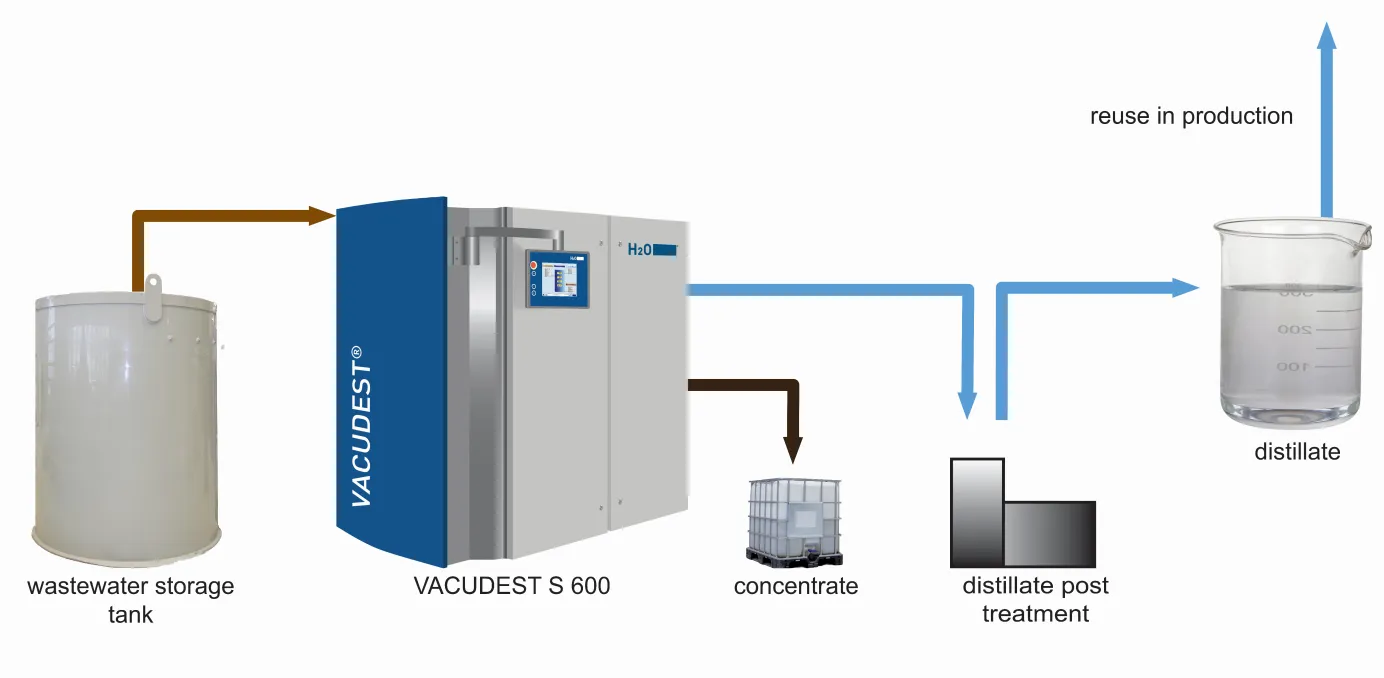

Dans les installations de distillation sous vide, l'eau de traitement est évaporée. Les contaminants restent dans la petite quantité de concentré, qui est éliminée par les entreprises de destruction. Le distillat est pratiquement exempt de sels et peut être recyclé dans le processus. Les produits chimiques ne sont consommés que s'il est nécessaire d'ajuster le pH de l'alimentation avant la distillation. Le système fonctionne de manière entièrement automatique et nécessite peu de supervision. Le système fonctionne de manière entièrement automatique et

ne nécessite que peu de supervision. Les coûts d'exploitation totaux sont très faibles et la faisabilité est meilleure par rapport au traitement chimico-physique.

Différents systèmes d'évaporation sont disponibles sur le marché. La comparaison de la faisabilité favorise les évaporateurs à compression directe de vapeur par rapport aux évaporateurs à pompe à chaleur, car la consommation d'électricité n'est que d'un tiers. L'une des principales raisons pour lesquelles 4Packaging a opté pour une installation de distillation sous vide VACUDEST était les installations personnalisées proposées par H2O. Après une analyse approfondie du processus, l'évaporateur a été équipé de plusieurs caractéristiques pour répondre aux exigences particulières du traitement des cylindres d'héliogravure.

La technologie Activepowerclean nettoie la surface intérieure de l'échangeur de chaleur à l'aide de billes de broyage pour éviter l'encrassement.

Avantage : facteur de concentration plus élevé, réduction de la consommation d'électricité et de produits de nettoyage.

La technologie Clearcat produit un distillat cristallin même si des hydrocarbures sont présents dans l'alimentation. Par rapport aux évaporateurs conventionnels, la réduction de la DCO est supérieure de 60 %. Les hydrocarbures sont séparés de manière fiable, de sorte que l'indice d'hydrocarbures est inférieur aux limites légales.

Avantage : coûts d'exploitation réduits, aucun traitement du distillat au charbon actif n'est nécessaire.

L'évacuation automatique du concentré détecte la fin d'un cycle et lance le mode d'évacuation en fonction des paramètres du processus.

Avantage : l'évacuation ne commence que lorsque le facteur de concentration maximal est atteint, même si la qualité de l'eau d'alimentation fluctue.

Le système de contrôle Vacutouch permet un accès à distance et stocke toutes les données importantes du processus pendant un an.

Avantage : amélioration et accélération du service à la clientèle de H2O ; transparence totale sur les performances et les coûts d'exploitation du VACUDEST.

VACUDEST pour le traitement des rouleaux d'héliogravure

L'alimentation du VACUDEST contient des hydrocarbures car l'eau de rinçage et le bain actif des étapes de dégraissage doivent être traités. C'est pourquoi l'évaporateur a été équipé de la technologie innovante Clearcat afin d'éliminer ces hydrocarbures de manière fiable. L'ajustement du pH dans le réservoir de neutralisation entraîne la précipitation d'hydroxydes métalliques. La technologie Activepowerclean empêche la formation de tartre due à ces hydroxydes métalliques. Cela garantit un meilleur transfert de chaleur. Il en résulte une réduction de la consommation totale d'énergie et un taux d'évaporation plus élevé pour minimiser les volumes de concentrés, réduisant ainsi les coûts de destruction.

La détection de fin de cycle se fait automatiquement en mesurant la pression dans l'installation de distillation sous vide VACUDEST. Le facteur de concentration optimal est ainsi atteint, indépendamment des fluctuations de la composition de l'eau d'alimentation. Ce bain actif uniforme peut être traité sans modification des paramètres du processus. Le distillat qui sort de l'évaporateur est exempt de sels et de métaux lourds. Il présente une conductivité inférieure à 20 µS/cm et est pratiquement exempt d'huiles (moins de 10 mg/L d'hydrocarbures) et d'agents de surface. Un taux d'évaporation de 97 % est normalement atteint lors du traitement de l'eau provenant du traitement des cylindres d'héliogravure, 1 000 l d'eau d'alimentation produisant environ 30 l de concentré à éliminer. La conductivité est encore réduite en traitant le distillat dans un échangeur d'ions. Les pertes d'eau sont compensées par de l'eau du robinet traitée dans un système R/O.

Qualité typique du distillat VACUDEST dans le traitement des cylindres d'héliogravure

La fiabilité technique était très importante pour 4Packagings lorsqu'elle a opté pour une installation de distillation sous vide VACUDEST. Jürgen Möller souhaitait un partenaire fiable responsable de l'ensemble du système de traitement de l'eau. Il a donc demandé à H2O une offre clé en main comprenant l'échangeur d'ions, le système R/O, tous les réservoirs, pompes et tuyauteries associés. Un contrat de maintenance garantit un délai d'intervention inférieur à 24 heures en cas de besoin. L'offre complète de H2O, l'ingénierie du système de traitement des eaux de process, la fourniture, l'installation et la mise en service de l'usine, la formation des opérateurs et le contrat de service client garantissent à 4Packaging une disponibilité opérationnelle optimale. La production dépendant de la fiabilité du système de traitement des eaux, il s'agissait là d'une des exigences les plus importantes de 4Packaging.

Jürgen Möller : « La nouvelle installation de distillation sous vide VACUDEST permet d'économiser de l'argent grâce à ses coûts d'exploitation inférieurs à ceux de l'ancienne installation de traitement physico-chimique. Nous disposons d'installations de production sans rejet qui nous permettent de recycler le distillat dans le processus.

Nous pouvons économiser encore plus de coûts car nous n'avons pratiquement plus besoin d'eau douce ou de conditionnement de l'eau douce. Pour nos nouvelles lignes de production, nous avons décidé d'investir à nouveau dans un système VACUDEST. La technologie est éprouvée et le service clientèle de H2O peut servir d'exemple.

Vous êtes bien informé et vous avez encore des questions ?

Nos experts ont la réponse.

Vous avez des questions sur nos systèmes VACUDEST?

Contactez-nous.

Votre Contact:

Vincent Egmann

Responsable Commercial France Est

+33 6 2275 3563

vincent.egmann@h2o-de.com

Vous avez besoin de consommables, de pièces ou d’une date pour une maintenance?

Nous nous ferons un plaisir de vous aider.

Votre contact:

Nathalie Bac

Conseillère technique clientèle

+49 7627 9239-510

nathalie.bac@h2o-de.com

Vous aimeriez faire partie de notre équipe et façonner l'avenir avec nous ?

Nous vous disons comment.

Votre contact:

Bettina Böhringer

Personnel

+49 7627 9239-201

career@h2o-de.com