Contacto

La evaporación mediante plantas de destilación al vacío VACUDEST es una alternativa rentable y probada al tratamiento

físico-químico de las aguas residuales de los procesos de producción de cilindros de huecograbado, permitiendo instalaciones de producción con vertido cero.

La producción de cilindros de huecograbado para la industria gráfica combina diferentes pasos de fabricación galvánicos y mecánicos. Varios de estos pasos de procesamiento, es decir, el huecograbado mecánico o por láser, el desengrasado y el galvanizado con cobre, cromo o níquel producen aguas residuales altamente contaminadas con metales pesados, ácidos y tensioactivos. La evaporación mediante plantas de destilación al vacío VACUDEST ha demostrado ser una alternativa viable a la destrucción o el tratamiento químico-físico de dichas aguas.

VACUDEST en la industria del envasado

La empresa alemana 4Packaging de Dissen, que produce cilindros de huecograbado, por ejemplo para Dr. Oetker, Gerolsteiner, Jacobs, Kraft o Tesa, fue una de las primeras que invirtió en un moderno tratamiento de aguas de proceso basado en la tecnología VACUDEST. El Sr. Jürgen Möller, director gerente de 4Packaging, llevaba mucho tiempo buscando un proceso adecuado para tratar el creciente volumen de aguas de proceso galvánicas. Debido a la elevada carga de contaminantes, las aguas residuales no pueden verterse al alcantarillado público sin tratamiento. Debido a las elevadas cantidades de aguas residuales, su eliminación a través de una empresa de destrucción resultó ser demasiado costosa, por lo que había que encontrar un método de tratamiento adecuado que permitiera un vertido cero. Así, 4Packaging comparó varias tecnologías disponibles en el mercado.

¿Destilación o tratamiento químico-físico convencional?

Un proceso muy común en la industria galvánica es el tratamiento químico-físico de las aguas de proceso. Las aguas residuales se tratan mediante ácido y lixiviación, y con productos químicos adicionales como cal, sales de hierro y coagulantes de floculación. Los contaminantes se separan del agua mediante filtración. El agua tratada se vierte al alcantarillado público. Esta torta de filtración se elimina a través de empresas de destrucción. La gran ventaja de esta tecnología son los bajos costes de inversión; sin embargo, los costes de los productos químicos y la mano de obra son muy elevados. Además, el agua tratada contiene muchas sales neutras y no se puede reutilizar, sino que hay que tirarla al alcantarillado público. Los límites legales de metales pesados o tensioactivos fluorados suelen ser muy estrictos y deben controlarse y notificarse a las autoridades con frecuencia.

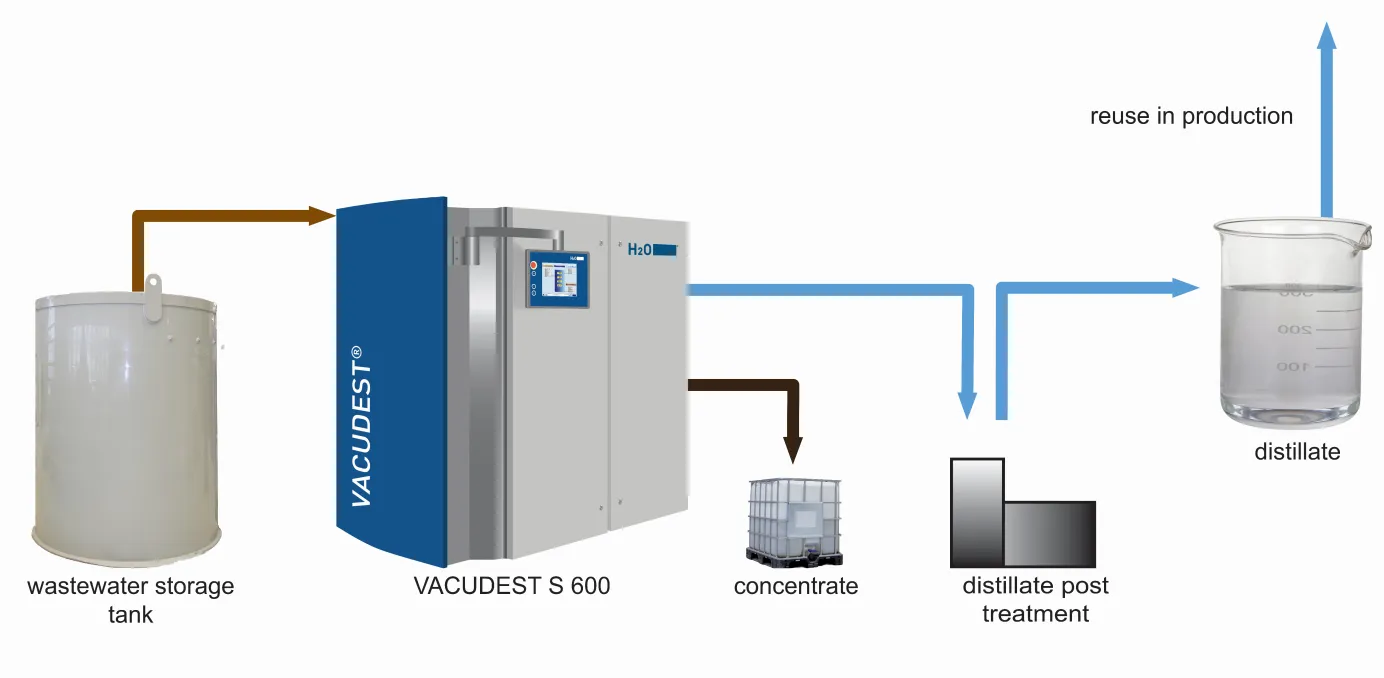

En las plantas de destilación al vacío se evapora el agua del proceso. Los contaminantes se quedan en la pequeña cantidad de concentrado, que se elimina a través de empresas de destrucción. El destilado está prácticamente libre de sales y puede reciclarse en el proceso. Sólo se consumen productos químicos si es necesario ajustar el pH de la alimentación antes de la destilación. El sistema funciona de forma totalmente automática y

requiere poca supervisión. Los costes totales de funcionamiento son muy bajos y la viabilidad es mejor en comparación con el tratamiento químico-físico.

En el mercado existen diferentes sistemas de evaporación. La comparación de viabilidad favorece a los evaporadores de compresión directa de vapor frente a los evaporadores de bomba de calor, ya que el consumo de electricidad es sólo de un tercio. Una de las razones principales para que 4Packaging se decidiera por una planta de destilación al vacío VACUDEST fueron las plantas personalizadas que ofrece H2O. Tras un minucioso análisis del proceso, el evaporador se equipó con varias características para cumplir los requisitos especiales del procesamiento de cilindros de huecograbado.

La tecnología Activepowerclean limpia la superficie interior del intercambiador de calor mediante bolas trituradoras para evitar el ensuciamiento.

Ventaja: mayor factor de concentración, menor consumo de electricidad, menor consumo de agente limpiador.

La tecnología Clearcat produce un destilado cristalino incluso si hay hidrocarburos en la alimentación. En comparación con los evaporadores convencionales, la reducción de la DQO es un 60% mayor. Los hidrocarburos se separan de forma fiable, por lo que el índice de hidrocarburos está por debajo de los límites legales.

Ventaja: Menores costes de funcionamiento, no es necesario el tratamiento con carbón activo del destilado.

La descarga automática de concentrado detecta el final de un ciclo e inicia el modo de descarga en función de los parámetros del proceso.

Ventaja: La descarga sólo se inicia cuando se alcanza el factor de concentración máximo, incluso si la calidad del agua de alimentación fluctúa.

El sistema de control Vacutouch permite el acceso remoto y almacena todos los datos importantes del proceso hasta un año.

Ventaja: Mejora y aceleración del servicio de atención al cliente de H2O; total transparencia en cuanto al rendimiento y el coste operativo del VACUDEST.

VACUDEST para el procesamiento de cilindros de huecograbado

Dado que es necesario procesar el agua de aclarado y el baño activo de las fases de desengrase, la alimentación del VACUDEST contiene hidrocarburos. Por este motivo, el evaporador se equipó con la innovadora tecnología Clearcat para eliminar estos hidrocarburos de forma fiable. Debido al ajuste del pH en el tanque de neutralización, los hidróxidos metálicos precipitarán. La tecnología Activepowerclean evita que se formen incrustaciones debido a estos hidróxidos metálicos. De este modo se garantiza una mejor transferencia de calor. Los resultados son un menor consumo total de energía y una mayor velocidad de evaporación para minimizar los volúmenes de concentrado, con lo que se reducen los costes de destrucción.

La detección del final del ciclo se realiza automáticamente midiendo la presión en la planta de destilación al vacío VACUDEST. De este modo se alcanza el factor de concentración óptimo, independientemente de las fluctuaciones en la composición del agua de alimentación. Este baño activo uniforme puede procesarse sin necesidad de modificar los parámetros del proceso. El destilado que sale del evaporador no contiene sales ni metales pesados. Tiene una conductividad inferior a 20 µS/cm y está prácticamente libre de aceites (menos de 10 mg/L de hidrocarburos) y tensioactivos. Normalmente se alcanza una tasa de evaporación del 97 % al procesar agua procedente del procesado de cilindros de huecograbado, por lo que 1.000 l de agua de alimentación producirían unos 30 l de concentrado para su eliminación. La conductividad se reduce aún más mediante el tratamiento del destilado en un intercambiador de iones. Las pérdidas de agua se compensan con agua del grifo tratada en un sistema R/O.

Calidad típica del destilado VACUDEST en el tratamiento de cilindros de huecograbado

La fiabilidad técnica fue muy importante para que 4Packagings se decidiera por una planta de destilación al vacío VACUDEST. Jürgen Möller quería un socio de confianza responsable de todo el sistema de tratamiento de agua, por lo que pidió a H2O un presupuesto llave en mano que incluyera el intercambiador de iones, el sistema de R/O, todos los depósitos, bombas y tuberías relacionados. Un contrato de mantenimiento garantiza un tiempo de respuesta inferior a 24 horas en caso de que se requiera cualquier servicio. El paquete completo ofrecido por H2O, la ingeniería del sistema de tratamiento de agua de proceso, el suministro, la instalación y puesta en marcha de la planta, la formación de los operarios y el contrato de servicio al cliente garantizan a 4Packaging una disponibilidad operativa óptima. Dado que la producción depende de la fiabilidad del sistema de tratamiento de aguas, éste era uno de los requisitos más importantes de 4Packaging.

Jürgen Möller declaró: “La nueva planta de destilación al vacío VACUDEST ahorra dinero gracias a su menor coste operativo en comparación con la antigua planta de tratamiento químico-físico. Disponemos de instalaciones de producción de vertido cero que permiten reciclar el destilado en el proceso.

Podemos ahorrar aún más costes porque ya casi no se necesita agua dulce ni acondicionamiento de agua dulce. Para nuestras nuevas líneas de producción, decidimos invertir de nuevo en un sistema VACUDEST. La tecnología está probada y el servicio de atención al cliente de H2O puede servir de ejemplo."

¿Está bien informado pero aún tiene preguntas?

Nuestros expertos tienen la respuesta.

¿Quiere ser parte de nuestro equipo y ayudarnos a lograr un futuro libre de aguas residuales?

¡Nosotros le decimos como hacerlo!

Su contacto:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com

¿Necesita consumibles, piezas de recambio o una cita para mantenimiento?

¡Con gusto le ayudamos!

Su contacto:

Carles Fité

Responsable de asistencia técnica al cliente

+49 7627 9239-888

carles.fite@h2o-de.com

¿Tiene preguntas acerca de nuestro sistema VACUDEST?

¡Contáctenos!

Su contacto:

Thomas Dotterweich

Senior Sales Engineer

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com