Contacto

Debido al crecimiento de la empresa, era necesario un nuevo sistema de tratamiento de aguas residuales. Debido a las experiencias positivas, la elección recayó de nuevo en un sistema de destilación al vacío VACUDEST.

Basándose en las experiencias positivas de otra planta del grupo, el cliente optó una vez más por un sistema sostenible de destilación al vacío VACUDEST con módulos innovadores que cumplían los requisitos de calidad y sostenibilidad.

Los modernos y económicos métodos de tratamiento, como la destilación al vacío, satisfacen las elevadas exigencias tanto de calidad como de economía del agua de aclarado. Un excelente ejemplo de este proceso lo ofrece Umdasch The Store Makers GmbH en Leibnitz, Austria.

A la hora de buscar un sustituto para su anticuada depuradora de aguas residuales, para SIKA era importante que el destilado pudiera reutilizarse y que se cumplieran todos los valores límite de vertido a la depuradora municipal. La solución: un VACUDEST 4.500 con Clearcat.

Al trasladar su línea de producción, un fabricante chino de sistemas de sellado de alta gama para cadenas cinemáticas se planteó un nuevo concepto de aguas residuales. Para la empresa, especializada en juntas de precisión y módulos de elastómero, metal y materiales plásticos para la industria del automóvil, los procesos compatibles con el medio ambiente y el uso eficiente del agua como recurso son aspectos importantes.

En Rabas Protec, en Saint Nazaire (Francia), se fabrican piezas de aluminio, principalmente para la industria aeroespacial. Tras el mecanizado, las piezas se anodizan y pintan para protegerlas de la corrosión. Para ello, las superficies de las piezas se preparan primero en baños desengrasantes y luego se graban con sodio y ácido. Antes del tratamiento de la superficie puede realizarse una prueba END con colorantes penetrantes. El último paso es el pintado.

En el transcurso de la ampliación de la producción en IWIS en Landsberg y la adquisición de nuevos sistemas de lavado de piezas, el director del proyecto Henning Fritz y el responsable de los sistemas de lavado de piezas también consideraron un nuevo sistema de tratamiento de aguas residuales. Debido a las buenas experiencias con la empresa H2O GmbH en el emplazamiento de Múnich y a una prueba muy satisfactoria de mejora de la calidad en su propia producción, se tomó la decisión de utilizar un sistema sostenible de destilación al vacío VACUDEST también para este emplazamiento.

En noviembre de 2013, AUDI AG inauguró sus nuevas instalaciones de producción en Münchsmünster. En el Parque Industrial de Münchsmünster, situado a unos 30 kilómetros al este de la planta principal, se creó un centro de competencia de Audi para la producción de piezas estructurales de carrocería de aluminio fundido a presión, piezas prensadas conformadas en caliente y en frío, así como componentes de chasis.

Producción sostenible y económica: éste era también el deseo de la empresa ZINKPOWER Coating Schopsdorf en Sajonia-Anhalt. La empresa está especializada en el recubrimiento en polvo de piezas de acero, acero galvanizado en caliente y aluminio. La empresa optó por un sistema de destilación al vacío VACUDEST para el proceso de tratamiento del agua.

Como empresa familiar con una larga tradición de más de siete décadas, la responsabilidad ecológica es un componente fundamental de la actuación del Grupo Harting Technology. Así, en la planta principal de Espelkamp se fijó muy pronto el rumbo hacia la producción sin aguas residuales con el proceso VACUDEST. Esta decisión fundamental a favor de una actuación ecológicamente sensata en combinación con consideraciones económicas también se apoyó ya durante el desarrollo de la empresa en China.

Sea Link International, un fabricante de nivel 2 especializado en el desarrollo de componentes complejos para la industria de la iluminación del automóvil, inauguró en octubre de 2016 sus nuevas instalaciones de fundición a presión en Kunshan. En busca de una solución sostenible y económica para sus aguas residuales, Sea Link optó por un sistema de destilación al vacío de H2O. El director de operaciones, Elmir Beca, participó en este proyecto desde el principio y su mayor impulsor. Nos habla de su experiencia en esta entrevista.

Desde 1951, ha sido la pasión por los productos de alta calidad SWISS MADE lo que ha convertido a CAPSA en una empresa en constante evolución que ha aplicado con éxito su incomparable saber hacer al servicio de la industria relojera.Con 200 empleados, una planta con más de 400 máquinas entre tornos automáticos, un centro de mecanizado CNC, máquinas de retrabajo y montaje, CAPSA ofrece a sus clientes una amplia gama de productos y un gran potencial de producción. El moderno y eficaz sistema de gestión de la calidad de CAPSA garantiza la plena aplicación de las instrucciones proporcionadas por su clientela.

20 años de H2O: dos décadas de experiencia. Muchos años de experiencia, incluida la de los clientes que utilizan nuestros sistemas. ¿Cómo eran las cosas antes? ¿Qué ha pasado desde entonces? Para averiguarlo, visitamos a uno de nuestros clientes más antiguos. Aunque parezca mentira, llevan 28 años utilizando un sistema VACUDEST para tratar su agua de decapado de acero inoxidable.

La planta Vendée Concept de La Roche-sur-Yon (85) fabrica sistemas para la industria alimentaria mediante procesos tecnológicos específicos. Al fabricar sus máquinas a partir de acero inoxidable soldado, se genera agua como subproducto: en concreto, agua de enjuague procedente de los procesos de decapado y pasivado. Anteriormente, estas aguas residuales se trataban in situ mediante una instalación fisicoquímica. Vendée Concept ha decidido ahora utilizar un evaporador al vacío sostenible de H2O.

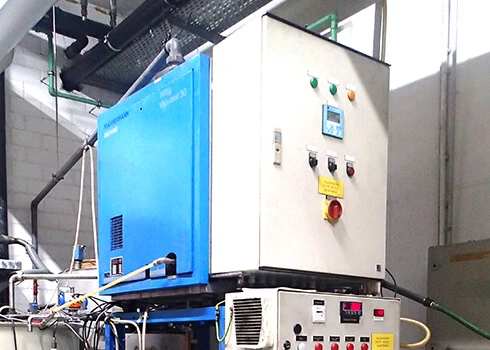

Kompressorenbau Bannewitz GmbH (KBB) ha decidido que las aguas residuales de sus diversos procesos ya no serán recogidas por una empresa de gestión de residuos. En su lugar, la empresa sajona ha optado por implantar un sistema de destilación al vacío VACUDEST de H2O GmbH. El ahorro anual resultante asciende a 40.000 euros.

Cuanto más rentable es un proyecto, mayor es la inversión. Pero no es sólo el elevado potencial de ahorro lo que motiva a las empresas a invertir en el tratamiento de aguas residuales. La responsabilidad de proteger el medio ambiente también desempeña un papel clave para un número cada vez mayor de empresas industriales.

“Si funciona, trabaja con él; si no funciona, ¡cámbialo!” Con este lema, la empresa francesa DBP Holding se decidió por un sistema de tratamiento de aguas residuales de eficacia probada con tecnología VACUDEST para su nuevo taller de fábrica. Tras más de 15 años de experiencia positiva con dos instalaciones de sistemas VACUDEST existentes, un nuevo VACUDEST L 4500 procesa ahora el agua de lavado ácida utilizada para acondicionar acero inoxidable y titanio.

Montblanc es una empresa con sede en Hamburgo, Alemania, conocida por fabricar instrumentos de escritura artesanales de alta calidad. Quizás el producto más conocido de Montblanc sea la obra maestra clásica, la estilográfica. El capuchón de la pluma lleva el emblema de la estrella blanca, que es un guiño estilizado al pico nevado del Mont Blanc. Todos los artículos de escritura Montblanc se caracterizan por sus materiales de alta calidad. Muchos de los componentes individuales de las plumas, como los plumines, los anillos y los clips, están hechos de metales preciosos o recubiertos de metales preciosos. Entre los metales utilizados se encuentran el oro, la plata, el platino y el paladio. Para recubrir los componentes con estos metales se utiliza un proceso de galvanoplastia. Este proceso da lugar a aguas residuales que contienen metales preciosos y que deben tratarse antes de verterse al alcantarillado.

Jet Aviation, de Basilea (Suiza), utiliza un sistema de destilación al vacío VACUDEST para tratar de forma eficaz y sostenible las aguas residuales procedentes del reacondicionamiento de piezas de aviones. Este sistema de última generación sustituyó al anticuado tratamiento químico/físico de la empresa...

La evaporación mediante plantas de destilación al vacío VACUDEST es una alternativa rentable y probada al tratamiento

físico-químico de las aguas residuales de los procesos de producción de cilindros de huecograbado, permitiendo instalaciones de producción con vertido cero.

¿Está bien informado pero aún tiene preguntas?

Nuestros expertos tienen la respuesta.

¿Quiere ser parte de nuestro equipo y ayudarnos a lograr un futuro libre de aguas residuales?

¡Nosotros le decimos como hacerlo!

Su contacto:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com

¿Necesita consumibles, piezas de recambio o una cita para mantenimiento?

¡Con gusto le ayudamos!

Su contacto:

Carles Fité

Responsable de asistencia técnica al cliente

+49 7627 9239-888

carles.fite@h2o-de.com

¿Tiene preguntas acerca de nuestro sistema VACUDEST?

¡Contáctenos!

Su contacto:

Thomas Dotterweich

Senior Sales Engineer

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com