Contacto

En noviembre de 2013, AUDI AG inauguró sus nuevas instalaciones de producción en Münchsmünster. En el Parque Industrial de Münchsmünster, situado a unos 30 kilómetros al este de la planta principal, se creó un centro de competencia de Audi para la producción de piezas estructurales de carrocería de aluminio fundido a presión, piezas prensadas conformadas en caliente y en frío, así como componentes de chasis.

Durante la producción se producen diversos tipos de aguas residuales industriales que no pueden verterse al alcantarillado público. Ya durante la planificación de la planta se ideó un concepto para el tratamiento sostenible y eficiente de estas aguas residuales. Dr. Lindemann Consulting ejecutó esta planificación.

El Grupo Audi es uno de los fabricantes de automóviles de mayor éxito en el segmento premium. El Centro de Excelencia de Audi en Münchsmünster se inauguró en 2013 y produce componentes estructurales de carrocería de fundición a presión de aluminio, piezas prensadas conformadas en caliente y en frío, así como componentes de chasis.

Se han alcanzado todos los valores prometidos en cuanto a costes de explotación y calidad del agua tratada.

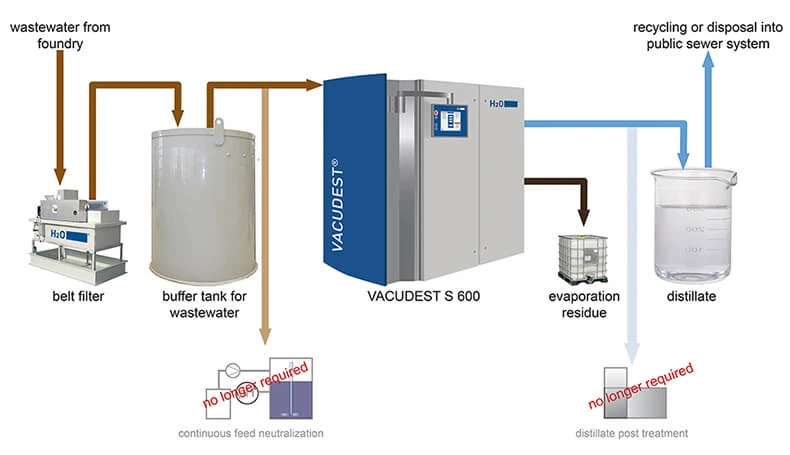

Durante el proceso de fundición a presión, los agentes desmoldeantes son materiales auxiliares esenciales para evitar fallos de funcionamiento durante el proceso de producción y garantizar la calidad de las piezas fabricadas. Los agentes desmoldeantes consumidos, disueltos o emulsionados en las aguas residuales industriales de la fundición, no pueden verterse al alcantarillado público. Según el Dr. Lindemann, de Dr. Lindemann Consulting, «la mejor forma de procesar estas aguas residuales es mediante sistemas de destilación al vacío». «Entretanto, han demostrado ser el método más seguro y eficaz del mercado». Además de la eficiencia con respecto a los costes de funcionamiento, Audi también puso gran énfasis en la seguridad y la sostenibilidad del proceso. Querían crear un sistema sencillo y sin complicaciones que no desviara la atención de la tarea principal de producción de la fundición.

H2O GmbH de Steinen, fabricante líder de sistemas de destilación al vacío, se centró intensamente en los requisitos de AUDI AG y, como resultado, desarrolló un sistema a medida.

Las aguas residuales del aluminio fundido a presión suelen tener un pH inferior a 7 y, por tanto, son ligeramente corrosivas. Para evitar daños en el evaporador y cumplir los valores límite de efluentes legales para el agua procesada, el efluente de la fundición debe neutralizarse en primer lugar cuando se utilizan evaporadores convencionales. La tecnología Destcontrol de H2O GmbH mide el valor de pH en el destilado y dosifica lejía directamente en el evaporador para modificar el valor de pH. De este modo, ya no es necesaria una neutralización continua antes del evaporador.

El destilado de los evaporadores convencionales no puede verterse directamente a la red de alcantarillado, ya que no se respetaría el valor límite de hidrocarburos. El agua procesada debe someterse a un tratamiento posterior mediante adsorbentes, filtros de carbón activo o sistemas de membranas para poder verterse a la red. Por ello, H2O GmbH ha desarrollado el sistema pionero de condensación Clearcat. Esta tecnología patentada, integrada en el evaporador, garantiza que el destilado cumpla de forma fiable el valor límite de descarga de hidrocarburos. Por lo tanto, se puede prescindir por completo de otro paso del proceso.

Un sistema de análisis de diseño redundante controla y registra continuamente los valores límite más importantes en el agua depurada y, por tanto, garantiza que no se vierta agua contaminada a la red de alcantarillado.

El proyecto recibió luz verde en julio de 2013. El montaje ya había comenzado en septiembre. Las primeras pruebas prácticas con aguas residuales de la fundición tuvieron lugar a los tres meses de iniciadas las obras, en diciembre de 2013. En el marco de un aumento previsto de la producción en la fundición, el sistema se cargó a plena carga en 2016. Los resultados obtenidos hasta la fecha confirman la decisión de optar por el sofisticado sistema de destilación al vacío VACUDEST desarrollado por H2O GmbH. Se han alcanzado todos los valores prometidos en cuanto a costes de funcionamiento y calidad del agua procesada.

Aunque en el pasado fueron estigmatizados como devoradores de energía, los evaporadores modernos son ahora muy económicos. La energía generada por el vapor creado se devuelve al sistema de destilación al vacío. Por lo tanto, no se necesita energía de calefacción externa. Así es como la eficiencia energética ha alcanzado, entretanto, el 95% en comparación con la evaporación atmosférica. Los costes de funcionamiento de los evaporadores son, por tanto, mucho más económicos que los de otros procedimientos de tratamiento, incluso teniendo en cuenta el aumento de los precios de la energía.

¿Está bien informado pero aún tiene preguntas?

Nuestros expertos tienen la respuesta.

¿Quiere ser parte de nuestro equipo y ayudarnos a lograr un futuro libre de aguas residuales?

¡Nosotros le decimos como hacerlo!

Su contacto:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com

¿Necesita consumibles, piezas de recambio o una cita para mantenimiento?

¡Con gusto le ayudamos!

Su contacto:

Carles Fité

Responsable de asistencia técnica al cliente

+49 7627 9239-888

carles.fite@h2o-de.com

¿Tiene preguntas acerca de nuestro sistema VACUDEST?

¡Contáctenos!

Su contacto:

Thomas Dotterweich

Senior Sales Engineer

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com