Kontakt

25 lat H2O: dziś spoglądamy wstecz nie tylko na ćwierć wieku historii firmy, ale także na ekscytującą podróż pełną przełomów technologicznych, z których czasami sami musimy się uśmiechać. Nasz szef działu projektowego, Andreas Strübe, jest z nami niemal od samego początku. Tutaj zastanawia się, jak wyglądało projektowanie i produkcja 25 lat temu, dlaczego mieliśmy własną jaskinię stalaktytową i dlaczego Polaroid był dla nas tak ważny.

Na początek naszej podróży w czasiemały quiz Zgadnij:

Czy wybrałeś 1? Źle... 25 lat temu niektóre zawody i firmy nadal rysowały na papierze, ale nie w H2O.

Pomyślałeś może o 3? Nie... niestety nie. Nie wyprzedziliśmy naszych czasów. Ale dziękuję, że to zauważyłeś.

2? Oczywiście, rysunek cyfrowy 2D również stanowił ekscytujące wyzwanie. „W widoku planu było tak wiele nakładających się linii, że trudno było dostrzec wszystkie możliwe punkty kolizji. A to, czy jest miejsce na wszystkie rury maszyny, wiedzieliśmy dopiero po zbudowaniu prototypu” - wyjaśnia kierownik projektu Andreas Strübe.

W tamtym czasietrzy wszechstronnie utalentowane osoby projektowały systemy; dziś jest ich dziewięć. VACUDEST wszedł do produkcji seryjnej dopiero po zbudowaniu prototypów i wprowadzeniu wszystkich niezbędnych poprawek. „Oczywiście systemy były wtedy znacznie mniejsze, nasz największy system przetwarzał 400 litrów na godzinę - dziś przetwarzamy do 5000 litrów na godzinę. Dlatego też nasza produkcja była znacznie mniejsza. W tamtych czasach systemy produkowało dwóch pracowników. Na pamięć z czubka głowy!Czasami z pomocą zdjęćPolaroid jako instrukcji produkcji."Dla porównania, dziś 14 osób pracuje w środowisku produkcyjnym LEAN z najnowocześniejszym sprzętem.

A jaskinia stalaktytowa? Andreas uśmiecha się: "Testujemy każdy system, zanim opuści on firmę i trafi do klienta. Tak było wtedy i tak jest dzisiaj. Mamy do tego osobne pomieszczenie: centrum techniczne. W tamtych czasach to centrum techniczne nie było wysokim na metr pomieszczeniem eksperymentalnym, jak dziś, ale prowizoryczną drewnianą szopą. Ponieważ wkrótce stała się ona zbyt mała dla rozwijającej się firmy, dach szopy został wykorzystany jako przedłużenie dla zbiorników na wodę. A ponieważ podczas testów coś mogło pójść nie tak i zbiorniki na górze czasami się przelewały, pieszczotliwie nazywaliśmy drewnianą szopę pod spodem „jaskinią kroplową”.

Andreas ma również miłe wspomnienia z dawnych czasów: "25 lat temu praca była zupełnie inna: miałeś szersze podejście do zadań, projektowałeś, budowałeś, podłączałeś szafy sterownicze, testowałeś i uruchamiałeś na miejscu. Dziś musisz być znacznie bardziej wyspecjalizowany w swojej dziedzinie, aby móc obsługiwać coraz bardziej złożone projekty”.

Rodzina H2O była mała i szczupła, a duch założycielski był wyraźnie widoczny. Po 25 latach rodzina H2O znacznie się powiększyła. Obecnie zatrudniamy ponad 130 pracowników na całym świecie. Ale nasza wizja i nasze zaangażowanie w ochronę środowiska pozostają niezachwiane. DNA H2O nie zmieniło się, po prostu znaleźliśmy więcej ludzi, którzy je podzielają.

| Przed | Dziś |

|

Największy system: 400 litrów na godzinę |

Największy system: 5000 litrów na godzinę |

| Sterowanie tekstowe - ulepszony kalkulator |

Graficzne sterowanie dotykowe z dedykowanymi komunikatami bezpieczeństwa i zdalnym dostępem

|

| Niedokładne komunikaty o błędach wymagały dużo czasu, technicy serwisowi musieli zapisywać komunikaty o błędach na miejscu. | Dokładne komunikaty bezpieczeństwa są przesyłane cyfrowo i rozwiązywane zdalnie w 8 na 10 przypadków bez konieczności podróży serwisanta. |

|

Projekt techniczny na rysunkach 2D |

Projektowanie 3D CAD |

|

Niektóre technologie poprawy jakości destylatu poza systemem |

Zajmująca niewiele miejsca skrzynka typu „wszystko w jednym”: zintegrowane technologie zapewniające maksymalną jakość na najmniejszej możliwej powierzchni

|

|

3 wszechstronnie utalentowanych projektantów systemów, 2 wszechstronne osoby w produkcji |

9 ekspertów w dziedzinie projektowania systemów, 14 specjalistów ds. produkcji

|

|

Brakowało energii elektrycznej: zmywarki i ekspresy do kawy musiały być odłączone od zasilania podczas testowania dużych systemów. Dla dodatkowego bezpieczeństwa, dane były również archiwizowane na komputerach. |

Dużo energii na miejscu, również dzięki naszemu własnemu systemowi fotowoltaicznemu na dachu zakładu produkcyjnego. |

|

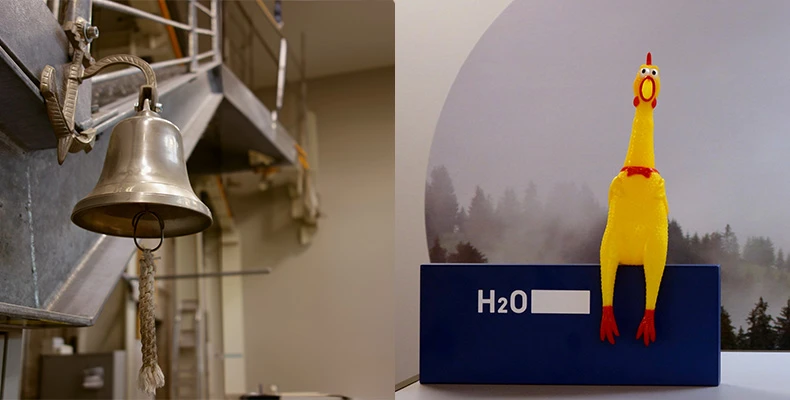

Ogłoszenie zamówienia za pomocą głośnego dzwonka, który był słyszalny w całej firmie. |

Ogłoszenie zamówienia z zabawnym newsletterem i głośnym gdakaniem naszego gumowego kurczaka. |

Pytania dotyczące naszych systemów VACUDEST?

Porozmawiajcie z nami!

Osoba kontaktowa:

Henryk Koik

Area Sales Manager

+48 608 49 02 30

henryk.koik@h2o-de.com

Potrzebują Państwo materiały eksploatacyjne, części zamienne lub terminu serwisowego?

Chętnie pomożemy!

Osoba kontaktowa:

Carles Fité

Doradca klienta

+49 7627 9239-888

carles.fite@h2o-de.com

Chcesz stać się częścią naszego zespołu i kształtować z nami wolną od ścieków przyszłość?

Powiemy Ci, jak!

Osoba kontaktowa:

Bettina Böhringer

Kontakt ds. personalnych

+49 7627 9239-201

career@h2o-de.com