Kontakt

Die Vakuumdestillation trennt Stoffe mit unterschiedlichen Siedepunkten zuverlässig und schonend. Das Vakuum setzt die Siedetemperatur herab, wodurch das Wasser im Industrieabwasser energiesparend verdampft werden kann.

Im Verdampfungsrückstand bleiben dann alle Substanzen mit höherem Siedepunkt zurück, wie Öle, Fette, Schwermetalle, Salze oder Tenside.

Soll ein Vakuumdestillationsprozess zuverlässig verlaufen und der Trennvorgang qualitativ hochwertige Ergebnisse liefern, ist es wichtig, dass der Unterdruck im Verdampfer akribisch eingehalten wird.

Dies stellt hohe Anforderungen an die Vakuumpumpen und deren Vakuumregelung. Die Wahl der richtigen, qualitativ hochwertigen Pumpe ist daher ein sehr wichtiger Faktor in einer Vakuumverdampfungsanlage.

Je nach Anwendungsgebiet werden verschiedene Vakuumpumpen eingesetzt.

Je nach Anwendung werden unterschiedliche Vakuumpumpen eingesetzt. Lesen Sie über die verschiedenen Pumpentypen, ihre Anwendungen sowie ihre spezifischen Vor- und Nachteile:

Die Membranpumpe fördert Gase und Flüssigkeiten durch einen Verdrängungsmechanismus. Dabei wird eine Gummi- oder Thermoplast-Membran in einem Hohlraum bewegt, dessen Zulauf und Ablauf von einem Absperrventil verschlossen ist.

Bei diesen Ventile kann es sich je nach Anwendungsgebiet um Klappenventile, Absperrklappen oder Rückschlagventile handeln. Die Membran der Pumpe wird gebogen, was dazu führt, dass das Volumen in der Kammer der Pumpe erweitert oder verkleinert wird.

Wird das Volumen vergrößert, saugt die Pumpe an, wird das Volumen verkleinert, wird der zu pumpende Stoff durch das Auslassventil gedrückt. Alle Membranpumpen bieten eine hermetische Abdichtung zwischen dem Mechanismus, der die Membran verbiegt und den Kammern, durch welche die zu pumpenden Stoffe befördert werden.

Dies ermöglicht das Fördern, Komprimieren und Evakuieren ohne Schmierung. Mit der Wahl des richtigen Membranmaterials können diese Pumpen einen sehr breiten Druck- und Temperaturbereich abdecken.

Membranpumpen fördern auch hochviskose Flüssigkeiten, Schlamm und Flüssigkeiten mit hohem Anteil von Feststoffen, wie zum Beispiel Sand, was Membranpumpen für die Ölraffinierungsindustrie oder Wasseraufbereitung interessant macht. Membranpumpen haben im Gegensatz zu anderen Vakuumpumpen (z.B. Wasserstrahlpumpen) einen relativ hohen Anschaffungspreis, bieten dabei aber einen fast wartungsfreien Betrieb und einen hohen Wirkungsgrad von bis zu 97%. Im Gegensatz zu Wasserstrahlpumpen wird in Membranpumpen kein Abwasser erzeugt.

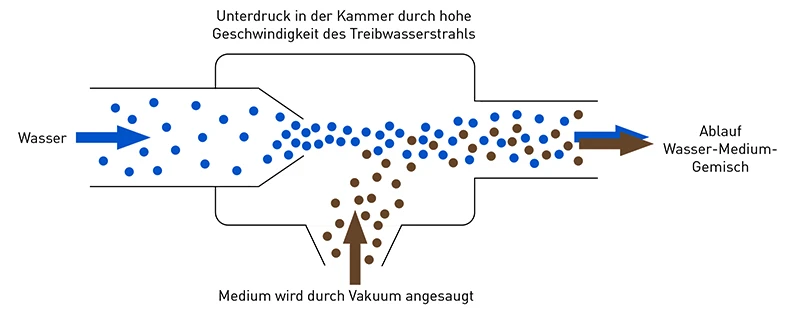

Wasserstrahlpumpen werden häufig zum Absaugen von Flüssigkeiten oder Gasen verwendet. Diese Pumpen verwenden eine Flüssigkeit als Treibmedium. Durch eine Düse wird dieses Treibmedium stark beschleunigt und ein Unterdruck erzeugt. Der Unterdruck saugt dann die Flüssigkeit aus dem Saugwasserbehälter an. Dadurch werden auch Feststoffe mitgerissen.

Wasserstrahlpumpen werden häufig im Labor eingesetzt. Sie haben eine einfache und zuverlässige Funktionsweise, sowie niedrige Anschaffungskosten.

Der Wasserstrahl wird stark beschleunigt, indem er durch eine Düse gepresst wird. Es entsteht ein Unterdruck, der das abzupumpende Medium ansaugt.

Die trockene Schrauben-Vakuumpumpe verdankt ihren Namen der Tatsache, dass für ihre Funktion keine Flüssigkeiten notwendig sind, die den zu fördernden Stoff verschmutzen könnten. Zwei Schraubenrotoren drehen sich gegenläufig und schließen das Fördermedium dazwischen ein. Durch die Bewegung wird es verdichtet und sukzessive zum Auslass transportiert. Die Pumpe ist im Stande ein sehr hohes Vakuum zu erzeugen, ohne dass dafür mehrere Stufen notwendig wären.

Meistens kommen diese Pumpen in Industrien zum Einsatz, in denen darauf geachtet werden muss, dass Gase und Dämpfe von Schadstoffen freigehalten werden. Dies ist zum Beispiel in der chemischen und petrochemischen Industrie der Fall, in der sie verwendet werden, um flüchtige organische Verbindungen zu pumpen oder in der Abfallbearbeitung, in der sie verwendet werden, um Abfallgas aus Deponien zu entfernen, um die Umweltbelastung zu reduzieren.

Durch ihre Bauweise ist die Pumpe mit vielen Gasen verwendbar, auch gerade mit solchen, die eine hohe Partikeldichte aufweisen. Die trockene Schrauben-Vakuumpumpe ist höchst beständig gegen Korrosion.

Ihre hohe Effizienz ist ein Hauptmerkmal, welches dafür sorgt, dass die Pumpe eine lange Lebensdauer erhält, und die gleichmäßige Temperaturverteilung reduziert punktuelle thermische Belastung.

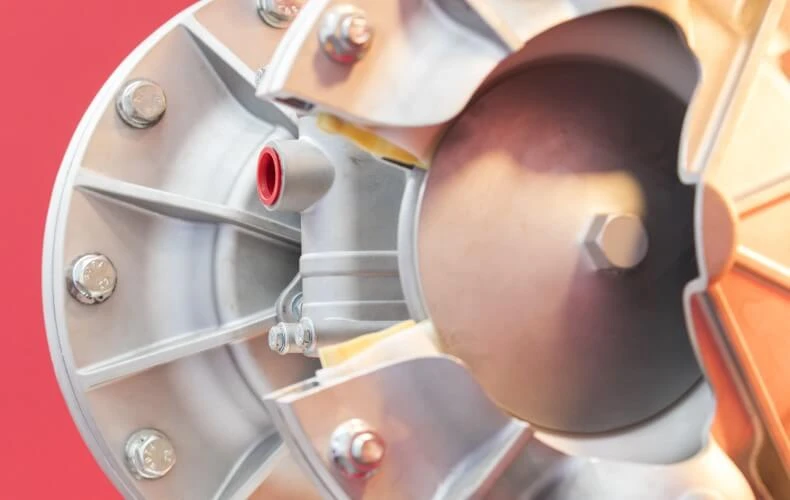

Die Flüssigkeitsring-Vakuumpumpe ist eine sehr robuste Pumpe und wird in verschiedenen Teilbereichen einer Vakuumdestillation eingesetzt. Je nach Einsatzgebiet werden einstufige oder zweistufige Pumpen verwendet.

Die Flüssigkeitsring-Vakuumpumpe erhält ihren Namen von ihrem Funktionsprinzip: Die Pumpe verfügt über ein exzentrisch montiertes Flügelrad und ist zum Teil mit einer Betriebsflüssigkeit befüllt. Bei Betrieb der Pumpe bildet sich durch die Fliehkräfte ein sogenannter Flüssigkeitsring im Gehäuse.

Das Fördermedium wird in den Zwischenräumen zwischen den Flügeln und dem Flüssigkeitsring transportiert. Durch die exzentrische Lagerung des Flügelrades werden diese Zwischenräume immer kleiner und das Fördermedium verdichtet, bevor es durch einen Auslass in der Mitte des Schaufelrades hinausbefördert wird.

Die Verdichtungswärme wird hierbei an den Flüssigkeitsring abgegeben. Ein konstanter Austausch der Betriebsflüssigkeit sorgt für eine konstante und optimale Kühlung.

Die Flüssigkeitsring-Vakuumpumpe ist eine sichere und zuverlässige Pumpe für die Förderung verunreinigter und potenziell gefährlicher Gase, da der Betrieb sehr einfach ist und es keine sich berührenden Teile gibt.

Hinweis: Die Nachteile dieser Pumpe sind, dass das geförderte Gas mit der Betriebsflüssigkeit durchmischt wird, sowie ein hoher Stromverbrauch aufgrund der internen Reibungsverluste. Daher sind diese Pumpen nicht für H2O VACUDEST Anlagen geeignet.

Drehschieber-Vakuumpumpen funktionieren fast auf dieselbe Art und Weise wie Flüssigkeitsring-Vakuumpumpen – bis auf den Unterschied, dass nur die Positionierung des Rotators für die Volumina-Unterschiede sorgt und kein Wasser eingesetzt wird. Ähnlich wie bei der Flüssigkeitsring-Vakuumpumpe wird der Innenraum von Drehschiebern in verschiedene Kammern unterteilt, die während der Rotation ihr Volumen verändern. Die Drehschieber sind dabei mit Federn in den Rotationskörper eingelassen und drücken bei der Rotation gegen die Innenwand des Hohlzylinders.

Um den Verschleiß an der Pumpe, der bei dieser Technologie relativ hoch ist, zu minimieren, muss viel Schmiermittel verwendet werden. Die Verwendung von Schmiermitteln ist ein klarer Nachteil dieser Pumpe, da sie auch das zu transportierende Material verunreinigt.

Die Hauptvorteile der Drehschieber-Vakuumpumpen bestehen darin, dass sie sehr effizient und kostengünstig arbeiten und ein regelbares Fördervolumen besitzen, das in beide Fließrichtungen arbeitet.

Drehschieber Vakuumpumpen eignen sich besonders, wenn hohe Saugleistungen erforderlich sind und wenn diese in einer Umgebung betrieben werden, in denen auch Öl oder andere chemische Substanzen vorhanden sein dürfen.

Gut zu wissen: Bei H2O sollen in Vakuumverdampfern Fremdstoffe aus dem Wasser entfernt werden. Deshalb sind Drehschieber-Vakuumpumpen nicht geeignet. Stattdessen sind die Vakuumdestillationssysteme mit einer Wälzkolbenpumpe ausgestattet.

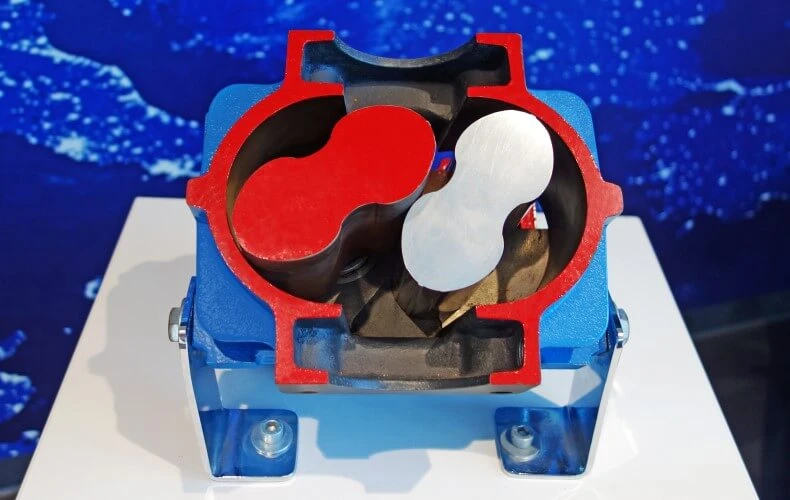

Die Wälzkolbenpumpe besteht aus einem Gehäuse mit 2 symmetrische Drehkolben. Die Kolben sind zwei- oder dreiflügelig ausgeführt und drehen sich gegenläufig im Gehäuse. Durch die Drehung der Kolben strömt das Medium ins Gehäuse ein.

Die Kolben fördern das Medium durch die Pumpe. Die Komprimierung erfolgt durch die Rückströmung des bereits geförderten Gases.

Die Energieaufnahme der zweiflügeligen Drehkolbengebläse ist – im Vergleich zu den schon sehr sparsamen Dreiflüglern – nochmals deutlich niedriger.

Zweiflügelige Gebläse kommen vor allem dort zum Einsatz, wo höchste Wirtschaftlichkeit gefordert ist und Gasvolumen-Pulsationen keine Nachteile mit sich bringen. Darüber hinaus ist der zweiflügelige Block unempfindlicher gegen Partikelbelastung der angesaugten Luft.

Wälzkolbenpumpen sind sehr effektiv, insbesondere bei geringem Vakuum und werden daher in vielen industriellen Anwendungen wie der Vakuumdestillation, Vakuumtrocknung und Vakuumverpackung eingesetzt.

Erfahren Sie mehr über die Vorteile von H2O VACUDEST Systemen mit integrierten Wälzkolbenpumpen.

Sie haben Fragen zu unseren VACUDEST Systemen?

Sprechen Sie uns an!

Ihr Ansprechpartner:

Thomas Dotterweich

Senior Projektingenieur Vertrieb

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com

Sie benötigen Betriebsmittel, Ersatzteile oder einen Wartungstermin?

Wir helfen ihnen gerne weiter!

Ihr Ansprechpartner:

Carles Fité

Technischer Kundenberater

+49 7627 9239-888

carles.fite@h2o-de.com

Sie möchten Teil unseres Teams werden und die abwasserfreie Zukunft mit uns gestalten?

Wir sagen ihnen wie!

Ihr Ansprechpartner:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com