Contacto

Las aguas residuales industriales contienen una gran variedad de contaminantes. Pueden ser, por ejemplo, metales pesados de una planta de tratamiento de metales, grasas y aceites de la limpieza de piezas o residuos de la industria farmacéutica: las aguas residuales son tan diferentes como los propios procesos. En el mercado existen muchos métodos diferentes de tratamiento de aguas residuales industriales, todos ellos con puntos fuertes y débiles específicos. He aquí un resumen de los métodos más comunes en el mercado.

En términos generales, el tratamiento de las aguas residuales industriales se divide en dos tipos diferentes. En un proceso, las sustancias problemáticas se eliminan del agua, por ejemplo, mediante filtros/membranas o por evaporación de las aguas residuales industriales. En el otro proceso, se añaden selectivamente sustancias para mejorar su calidad. Esto ocurre, por ejemplo, en la purificación química, que utiliza ácido o alcalino para regular el valor del pH o también sales para mejorar la conductividad.

Existen 4 métodos diferentes de tratamiento de aguas residuales:

Los procesos de tratamiento de aguas residuales más utilizados en la industria son las plantas de separación físico-química, las plantas de membrana y los sistemas de destilación al vacío.

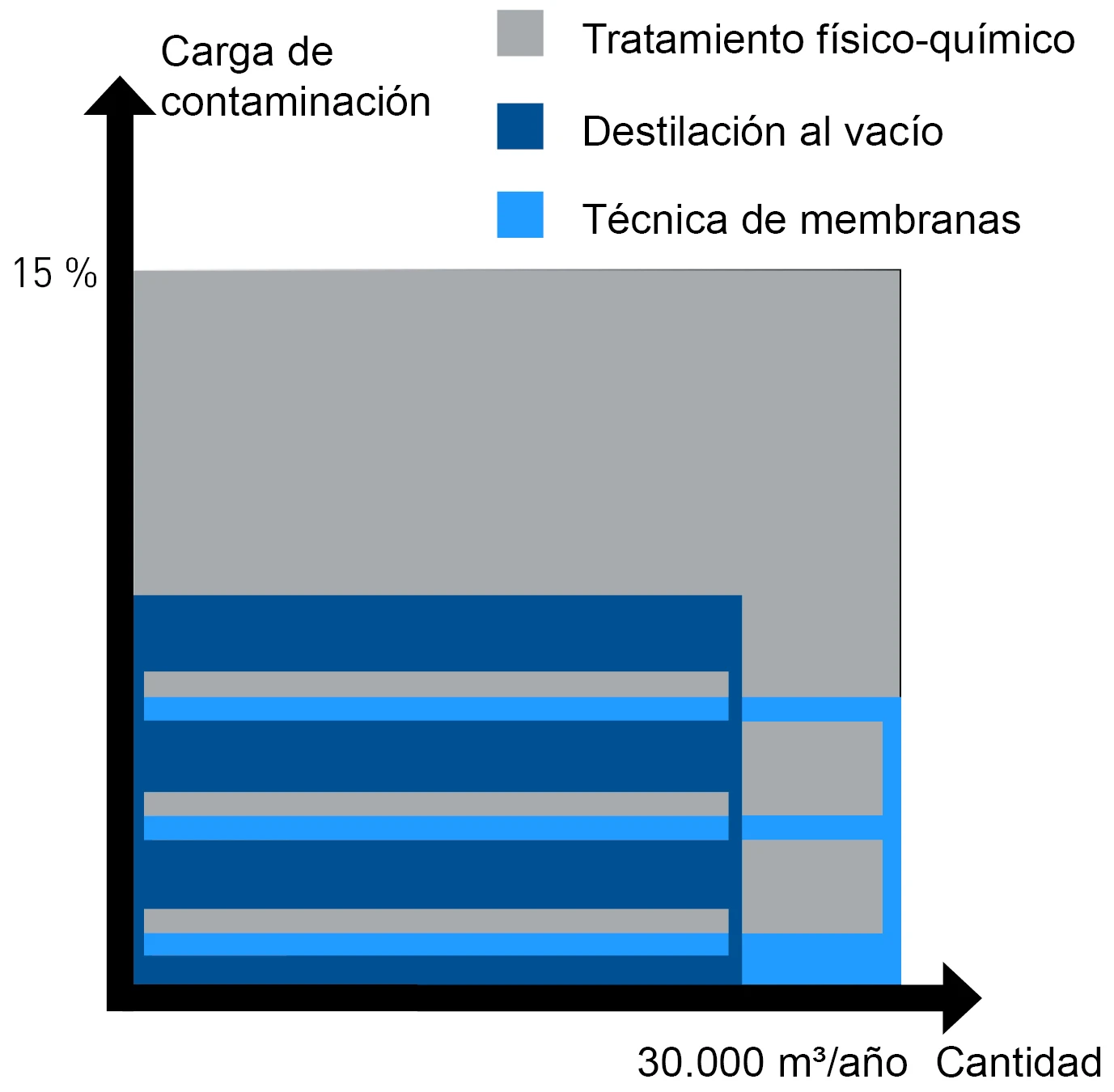

En algunos casos solamente existe un método óptimo para tratar el agua de proceso, que puede venir determinado por la cantidad y el grado de contaminación del agua. Si la carga contaminante es casi exclusivamente inorgánica, los procesos de filtración por membrana pueden descartarse por ser demasiado costosos. La destilación al vacío no es adecuada si el agua de proceso contiene látex, barniz, pintura o proteínas. La siguiente figura muestra que existe una amplia gama en la que todos los procesos enumerados son aplicables. En esta gama, los procesos son a valorar cuidadosamente entre sí.

En el ámbito de la "carga contaminante relativamente baja, hasta aproximadamente el 7%, y el volumen de aguas residuales, hasta 30.000 metros cúbicos/año", los tres procesos de tratamiento de aguas residuales se solapan. Aquí es necesario sopesar las tecnologías según los criterios más importantes para encontrar el sistema de tratamiento de aguas residuales óptimo.

¿Por qué debería tratar sus aguas residuales en su propia empresa y no simplemente enviarlas a gestión o hacer que las traten las depuradoras públicas?

El tratamiento del agua es un proceso complejo y costoso. Por el bien del medio ambiente, es importante enviar el menor volumen posible de aguas residuales a la depuradora. Asimismo, los valores límite prescritos por la ley y la ordenanza de aguas residuales determinan si las aguas residuales pueden verterse a las redes públicas. Al utilizar una planta de destilación al vacío como la VACUDEST, no sólo se cumplen los límites de vertido, sino que también se reduce drásticamente el volumen de sus aguas residuales que deben gestionarse, con lo que también se ahorra una gran parte de los costes asociados a esta gestión.

Para entender por qué hay que aspirar a un volumen lo más reducido posible de aguas residuales, no sólo desde el punto de vista de los costes sino también desde el medioambiental, es importante estar informado sobre lo que sucede con ellas después de salir de su empresa.

El tratamiento de las aguas residuales suele realizarse en tres etapas. El proceso se centra en filtrar primero las partículas más grandes presentes en el agua y luego utilizar métodos progresivamente más finos para que el agua gane pureza en cada etapa. Por ello, las etapas se denominan primaria, secundaria y terciaria. En algunos casos, es necesaria otra etapa después de la tercera, pero no se describe aquí. En cada etapa se eliminan distintos contaminantes del agua.

En la primera etapa, el agua se mantiene quieta en una cubeta. Esto hace que los sólidos se depositen en el fondo de la cubeta debido a la gravedad, mientras que los sólidos más ligeros que el agua se acumulan en la superficie. Al cabo de cierto tiempo, estas sustancias se asientan.

Los dispositivos mecánicos garantizan que el agua aún contaminada entre los sólidos pueda descargarse de la balsa a otra balsa para la segunda fase de limpieza. A menudo también se eliminan los sólidos para poder extraer más agua de ellos.

En la segunda fase, las sustancias biológicas del agua se descomponen mediante procesos aeróbicos. Desde un punto de vista químico, estos procesos son oxidaciones que dependen del oxígeno. La oxidación reduce masivamente el contenido biológico del agua. La segunda etapa del tratamiento de las aguas residuales permite devolver el agua tratada a la naturaleza, ya que esto significa que los contaminantes biológicos que puedan estar presentes ya no permanecen en el agua en una medida perjudicial.

Dependiendo de los contaminantes con los que esté cargada el agua, se utilizan distintas técnicas:

Esta tercera etapa del tratamiento de aguas residuales garantiza que la calidad del agua sea lo suficientemente alta como para devolverla a usos industriales y domésticos. La tercera fase del tratamiento de las aguas residuales suele incluir una o varias de las siguientes etapas:

Para realizar una comparación integral del tratamiento de las aguas residuales en la propia empresa, primero es necesario definir los criterios.

Con conceptos de tratamiento como los procesos de membrana o los fisicoquímicos, resulta más económico tratar las aguas residuales lo justo para que sean aptas para el vertido. Como resultado una contaminación residual puede entrar en la red pública. De esta manera el agua de red de la ciudad se utiliza en la producción porque los costes de proceso en este caso son inferiores que el tratamiento más extenso de las aguas residuales tratadas. En los dos puntos Calidad y Sostenibilidad, estos dos sistemas no tienen un buen rendimiento.

La compra de una planta fisicoquímica es comparativamente barata. Sin embargo, los costes de los consumibles son elevados. Al mismo tiempo, la manipulación de una gran variedad de productos químicos, sobre todo cuando hay una amplia gama de contaminantes en las aguas residuales, es laboriosa y difícil. Esta tecnología presenta puntos débiles cuando cambia la composición del agua de proceso. En el peor de los casos sería necesario adaptar todo este proceso a estas nuevas condiciones. En cuanto a la separación segura de metales pesados, esta tecnología presenta ciertos riesgos. Por ejemplo, la unión de metales pesados complejos puede ser difícil de separar.

Las plantas con membrana tienen valores de consumo moderados, pero las cantidades de residuos y sus costes de eliminación son muy elevados. El proceso de depuración de las plantas de membrana debe iniciarse manualmente y los resultados deben controlarse. Los cambios en el proceso pueden provocar el bloqueo de la membrana, por lo que puede ser necesario sustituir sus módulos. De forma similar a los procesos fisicoquímicos, los metales pesados complejos tampoco pueden separarse de forma fiable en este caso y puede dar lugar a que se superen los valores límite permitidos.

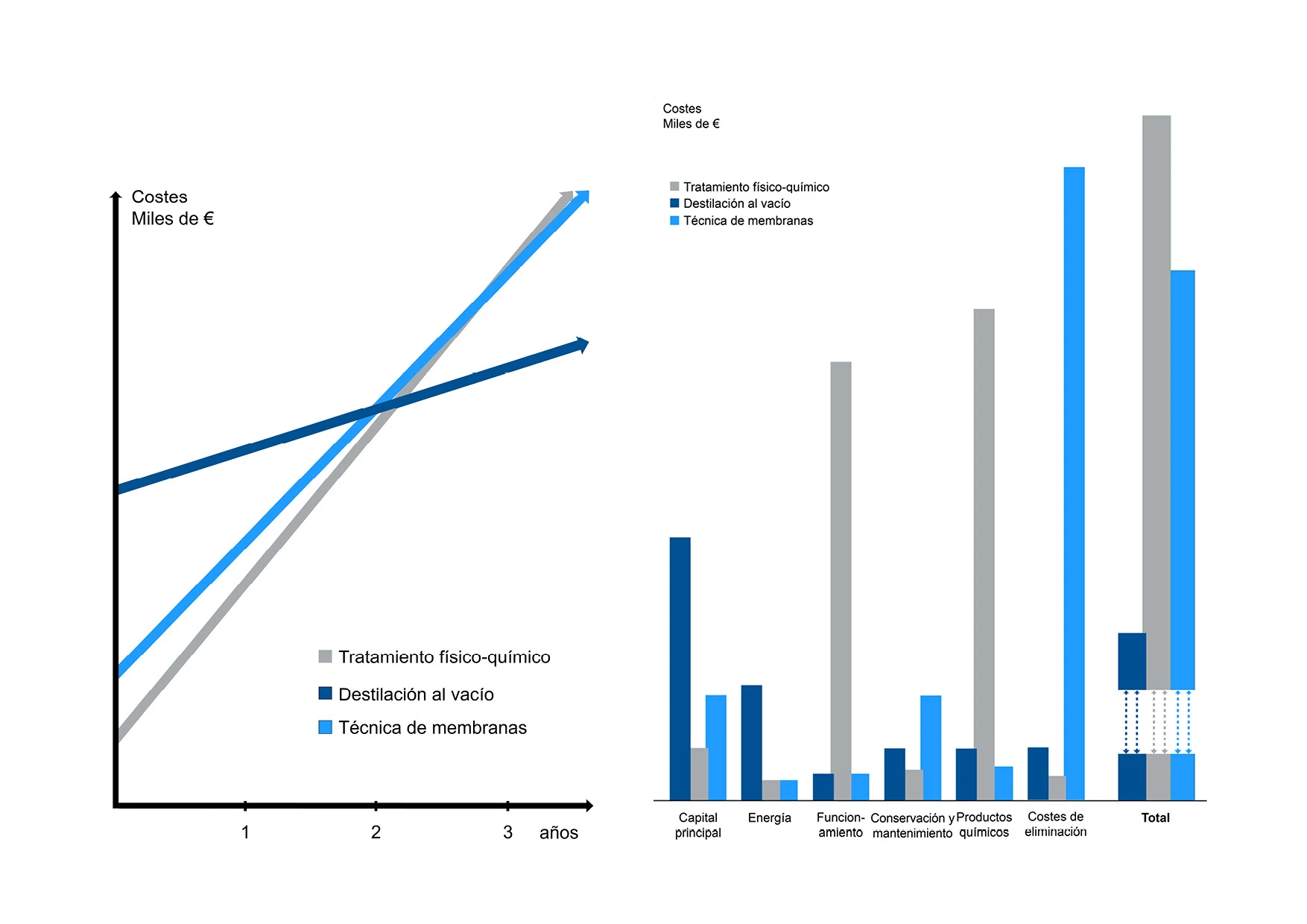

La comparación de los costes de explotación de los 3 procesos muestra que la tecnología de destilación al vacío amortiza el mayor precio de inversión mediante unos costes de explotación más bajos al cabo de sólo unos 2 años.

Si la planta debe de estar libre de aguas residuales, o si los procesos de producción requieren un agua de aclarado muy pura, la destilación al vacío es una buena opción. La calidad del destilado es tan alta que muy pocos o ningún tratamiento posterior es necesario. Los destilados resultantes están prácticamente exentos de aceite y metales pesados. El postratamiento en intercambiadores de iones sólo es necesario si se imponen requisitos de calidad extremadamente altos al agua de proceso. De lo contrario, el agua puede reutilizarse en la propia producción de la empresa: así se ahorra agua dulce y no se libera contaminación residual al medio ambiente.

Si se consideran los costes de inversión y funcionamiento de las plantas de destilación al vacío en el rango de 100 - 30.000 m³/año con cargas contaminantes inferiores al 8%, las ventajas económicas de la tecnología de destilación al vacío también se hacen evidentes. Aunque los costes de inversión son superiores a los de otros procesos, los costes de explotación son inmejorablemente bajos porque el sistema funciona de forma 100 % automática.

La destilación al vacío también marca pautas en términos de flexibilidad y seguridad. Los sistemas modernos se adaptan automáticamente a las fluctuaciones de la calidad del agua de proceso. Unos pequeños ajustes permiten tratar mañana el agua de proceso galvánica en un sistema que, en realidad, se diseñó para el tratamiento de emulsiones lubricantes refrigerantes usadas.

La destilación al vacío explicada de forma sencilla: el agua residual industrial se evapora, la suciedad se queda atrás, el vapor que ascendente está libre de impurezas. El condensado, también llamado destilado, puede reutilizarse en la producción. De este modo, el 100 % de las aguas residuales produce alrededor de un 98 % de agua limpia y sólo un 2 % de residuos, que pueden eliminarse con un coste mínimo. Este principio físico también se denomina separación de sustancias en función de las diferencias del punto de ebullición.

Este método de destilación al vacío también ahorra energía, ya que el agua se evapora al vacío a unos 80 grados en lugar de los 100 grados Celsius. Gracias al uso de intercambiadores de calor y a la reutilización del calor de evaporación en el sistema, la puesta en marcha de una destilación al vacío consume poca electricidad.

¿Está bien informado pero aún tiene preguntas?

Nuestros expertos tienen la respuesta.

¿Quiere ser parte de nuestro equipo y ayudarnos a lograr un futuro libre de aguas residuales?

¡Nosotros le decimos como hacerlo!

Su contacto:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com

¿Necesita consumibles, piezas de recambio o una cita para mantenimiento?

¡Con gusto le ayudamos!

Su contacto:

Carles Fité

Responsable de asistencia técnica al cliente

+49 7627 9239-888

carles.fite@h2o-de.com

¿Tiene preguntas acerca de nuestro sistema VACUDEST?

¡Contáctenos!

Su contacto:

Thomas Dotterweich

Senior Sales Engineer

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com