Contacto

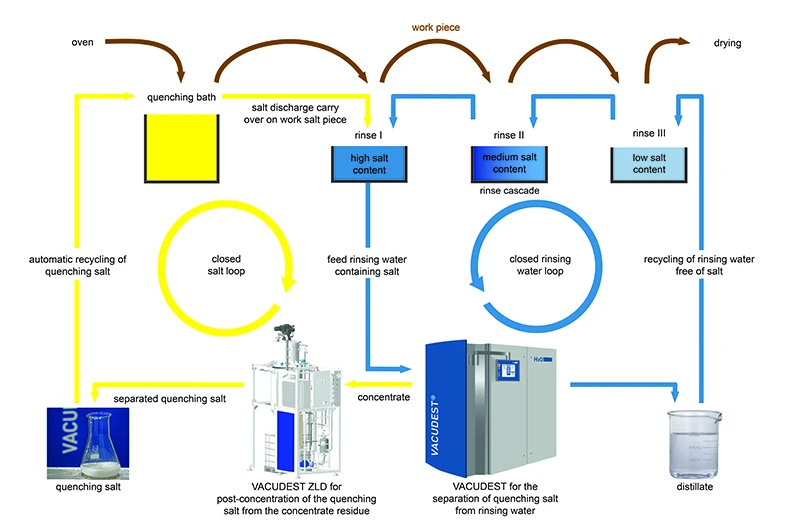

Al reemplazar los baños de enfriamiento en el taller de endurecimiento, hay dos retos costosos: las aguas residuales que contienen sal deben eliminarse a un costo elevado, y la sal que se pierde debido a la transferencia de sal debe añadirse a un costo elevado. Por ello, el equipo de innovación de H2O GmbH ha desarrollado una nueva tecnología para la destilación al vacío que permite una doble circulación tanto para el agua como para la sal. Esto reduce considerablemente los costes de eliminación y funcionamiento.

Un proceso esencial para influir en las propiedades de los materiales es el endurecimiento y posterior templado del acero u otras aleaciones. El endurecimiento se centra en lograr una superficie dura y sin desgaste, mientras que el templado y el templado tienen como objetivo aumentar la resistencia del material tratado. El calentamiento a temperaturas superiores a 700 °C y el posterior enfriamiento (enfriamiento) inducen diferentes estructuras cristalinas en el metal que pueden influir en sus propiedades físicas. Para lograr un enfriamiento rápido, los materiales se exponen a diferentes medios de enfriamiento. Dependiendo del material a tratar, el agua pura con los aditivos adecuados, los aceites o los baños salinos pueden servir como medios adecuados.

Dado que en estos baños se concentran diversas impurezas, las soluciones de extinción deben sustituirse después de una determinada vida útil. Además, el agua salina de enjuague se acumula cuando las piezas apagadas se limpian después. Las aguas residuales de este proceso deben eliminarse a un coste elevado.

Los depósitos de sal adheridos a las piezas de trabajo provocan el problema de que, después de un cierto tiempo, una cantidad considerable de sal se retira del proceso por arrastre y debe reponerse. Se trata también de un efecto costoso.

Gracias a la evaporación al vacío, en este punto se puede implementar un ciclo de doble propósito. Mediante la separación del agua y la sal debido a diferentes puntos de ebullición, se obtiene agua limpia por destilación, que puede reutilizarse para limpiar las piezas de forma orientada al proceso. Esta es la primera recirculación. Alternativamente, si el agua debe ser vertida en el alcantarillado, se pueden cumplir todos los límites de autorización oficial.

El segundo ciclo es posible con la ayuda de un módulo adicional de secado de sal. El concentrado salino, aún líquido, del VACUDEST se puede tratar con la nueva tecnología VACUDEST ZLD. El VACUDEST ZLD es un post-concentrador desarrollado precisamente para aplicaciones donde el objetivo es minimizar los residuos de evaporación o secarlos hasta su finalización. Mediante un reciclaje energético eficiente, el contenido de agua residual se reduce hasta en un 20 por ciento sin prácticamente ningún aporte energético externo. El consumo de energía es inferior a 150 kWh/m³, casi en su totalidad gracias al calor residual del VACUDEST. Al final del ciclo, el concentrado es finalmente transportado fuera de la VACUDEST ZLD. Durante el enfriamiento, a menudo se supera el límite de solubilidad de las sales disueltas y la sal se cristaliza. Una vez recuperada, la valiosa sal puede ser devuelta al baño de sal.

Al reciclar el destilado como agua de enjuague y reciclar la sal de endurecimiento, se realiza una circulación de doble propósito y se pueden reducir considerablemente los costes de eliminación y explotación. En general, la inversión en este sistema a menudo se amortiza en menos de dos años.

Ahorro de costes operativos y de eliminación: El sistema de destilación al vacío VACUDEST (izquierda) permite recircular el agua, mientras que la tecnología VACUDEST ZLD (derecha) recupera la sal helada endurecida. La tecnología ZLD está disponible para un volumen de aguas residuales a partir de 1000 m3/año.

¿Está bien informado pero aún tiene preguntas?

Nuestros expertos tienen la respuesta.

¿Quiere ser parte de nuestro equipo y ayudarnos a lograr un futuro libre de aguas residuales?

¡Nosotros le decimos como hacerlo!

Su contacto:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com

¿Necesita consumibles, piezas de recambio o una cita para mantenimiento?

¡Con gusto le ayudamos!

Su contacto:

Carles Fité

Responsable de asistencia técnica al cliente

+49 7627 9239-888

carles.fite@h2o-de.com

¿Tiene preguntas acerca de nuestro sistema VACUDEST?

¡Contáctenos!

Su contacto:

Thomas Dotterweich

Senior Sales Engineer

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com