Kontakt

Höchste Anforderungen an die Bauteilereinigung erfüllt

Die H. u. E. Büschel GmbH im mittelfränkischen Schwaig bei Nürnberg entwickelt, fertigt und bearbeitet Feinschneidteile für die Automobil-, Elektro- und Medizintechnik. Feinschneidteile mit homogenen und glatten Schnittflächen bereits im Stanzvorgang herzustellen, minimiert den Aufwand der Endbearbeitung und spart Kosten. Sollte aufgrund spezieller Anforderungen an Gratfreiheit oder beispielsweise Härte eine Nachbearbeitung erforderlich sein, wird diese in den Bereichen Entgraten und Oberflächenbehandlung erzielt. Dabei stehen diverse Verfahren, wie zum Beispiel das Feinschleifen, Bandschleifen und Gleitschleifen sowie das Läppen und Strahlen zur Verfügung. Dabei stellt das Befreien der Bauteile von Rückständen aus dem Gleitschleifen, Restschmutz und Fetten, sowie das Waschen vor dem Konservieren hohe Anforderungen an die Spülwasserqualität und Kreislaufführung.

Höchste Flexibilität bei der Mitentwicklung, Fertigung und Weiterbearbeitung von Feinschneidteilen ist H. u. E. Büschel GmBHs Anspruch. Das Vertrauen der Kunden ist ihre Motivation. Die bestmögliche Qualität in allen Prozessschritten ihr Beitrag. Sie bringen Präzision in Form! Sie sind nicht „nur“ ein Zulieferer, sondern etablierter Partner für ihre Kunden. Partnerschaft heißt für sie innovativ, kompetent und ansprechbar zu sein. Sie bieten Beratung erster Klasse, in Kombination mit effizienten und kostensparenden Lösungen.

Nachhaltiges Denken und Handeln sind Basis für den langfristigen Erfolg des Unternehmens. Das haben alle verinnerlicht und alle Prozesse sowie Abläufe darauf abgestimmt, effizient, umweltschonend und energiesparend zu funktionieren. Büschel sieht es als Verantwortung, die Umwelt zu schützen und nachhaltig mit den eingesetzten Ressourcen umzugehen

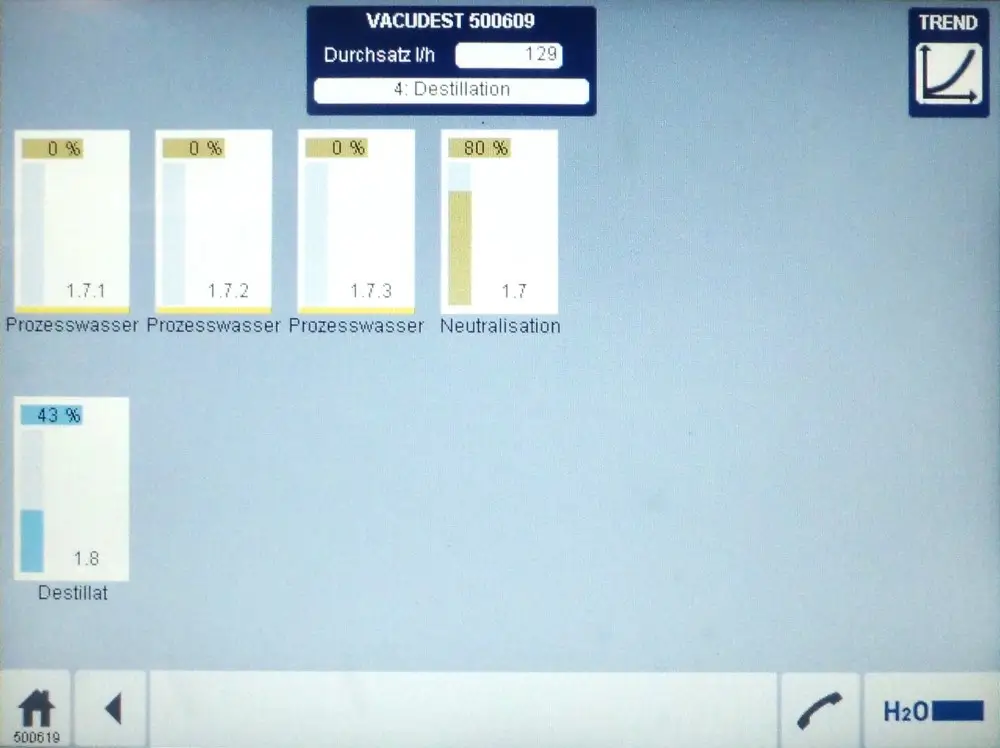

Die Anforderungen an die Bauteile in der Automobilindustrie werden immer höher – dadurch steigen auch die Anforderungen an die Hersteller und Zulieferer in Punkto Sauberkeit. Um diese zu erhöhen, investierte die H. u. E. Büschel GmbH für die Aufbereitung ihrer verbrauchten Teilewasch- und Gleitschleifwässer in eine moderne VACUDEST Vakuumdestillationsanlage mit „Clearcat“. Sie erfüllt auch die höchsten Anforderungen an die Spülwasserqualität. Die neue Anlage wird zusätzlich zur bestehenden VACUDEST S den höheren Wasseranfall aufbereiten.

Bei diesen Prozessen fällt derzeit pro Stunde 180 bis 200 Liter Spülwasser an, das entsorgt werden müsste. Um die Entsorgungskosten zu reduzieren und Frischwasser zu sparen, wird das verbrauchte Spülwasser seit 2007 mit einem VACUDEST Vakuumdestillationssystem aufbereitet. Das aufbereitete Wasser ist glasklar und hat eine so gute Qualität, dass es im Waschprozess sowie in der Gleitschleif-Anwendung wiederverwendet wird.

Neue Anforderungen an die Sauberkeit der Bauteile und damit auch an das das Spülwasser machten es nun notwendig, neue Wasch- und Entfettungsanlagen einzusetzen. Um den wachsenden Aufträgen und Wassermengen gerecht zu werden, sollte die neue Anlage eine zusätzliche Aufbereitungsleistung bis 125 Liter pro Stunde haben – also die derzeitige Leistung der bestehenden VACUDEST S 750 CC verdoppeln. Ebenfalls sollten beide Anlagen unabhängig voneinander die bestehenden Behälter nutzen.

„Wir waren mit dem bestehenden Modell der VACUDEST und mit dem Service der H2O sehr zufrieden. Die Anlage läuft sehr zuverlässig und störungsfrei. Besonders das APC wirkt sehr gut. Darauf möchten wir aufbauen und werden unsere Neuanlage wieder mit H2O konfigurieren“, so Andreas Wolf, Leiter der Gleitschleiferei der H. u. E. Büschel GmbH.

Die H2O-Analyse im Anwendungszentrum für abwasserfreie Produktion ergab folgende Ausstattung/Module

Mit folgenden Modulen wurde die neue VACUDEST S 750 CC für die Firma H. u. E. Büschel GmbH ausgestattet:

H2O erfüllte alle Anforderungen an die Technik, die Aufbereitung und die Wiederverwendung des Destillates in der Teilereinigung und den Gleitschleifprozessen. Auch die Anforderungen an die Umgebung, wie die passende Temperatur des Destillats und die platzsparende Installation auf einem Podest konnten erfüllt und bestätigt werden.

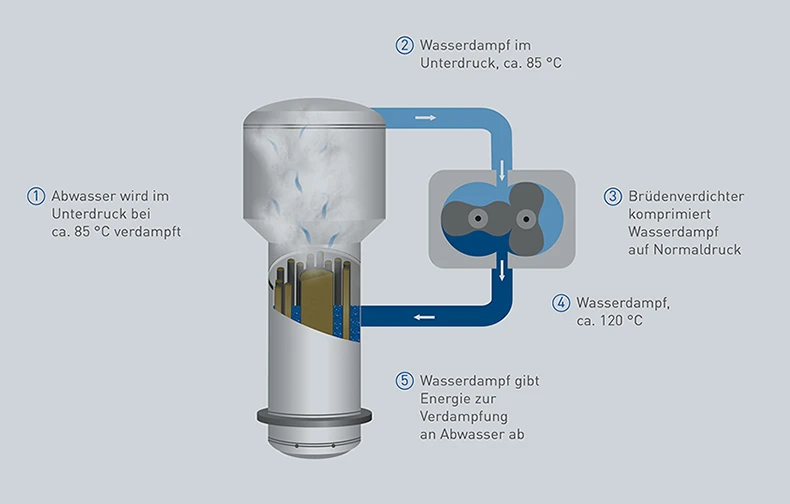

Vakuumverdampfer basieren auf dem einfachen Prinzip der Stofftrennung nach den Siedepunktunterschieden. Das Industrieabwasser wird verdampft. Alle Substanzen, die einen höheren Siedepunkt als Wasser haben, verbleiben im Verdampfungsrückstand. Dazu gehören Schwermetalle, Salze, Öle, Fette oder Tenside.

Weil der Wasseranteil verdampft wird, reduziert sich der Rückstand auf 0,5 bis 5 Prozent des ursprünglichen Abwasservolumens. Der aufsteigende Wasserdampf, auch Brüden genannt, ist nahezu frei von Verunreinigungen. Nach der Kondensation kann er als Prozesswasser in den Produktionsprozess zurückgeführt werden. Damit wird die Produktion abwasserfrei.

Die Kohlenwasserstoffreduktion durch den Clearcat erfolgt auf der Basis von rein physikalischen Prozessen. Es werden keine Verbrauchsmaterialien oder Chemikalien benötigt, was den Clearcat besonders wirtschaftlich und wartungsfreundlich macht. Ein Nutzen, der sich auszahlt: Waren bisher teure Aktivkohle oder wartungsintensive Restölabscheider notwendig, so verlassen jetzt glasklare Destillate mit geringsten Restölanteilen die Aufbereitungsanlage. Ob das Wasser danach in den Kanal eingeleitet wird oder aber eine Kreislaufführung für einen abwasserfreien Betrieb realisiert wird, bleibt dem Anwender überlassen.

Sie haben Fragen zu unseren VACUDEST Systemen?

Sprechen Sie uns an!

Ihr Ansprechpartner:

Thomas Dotterweich

Senior Projektingenieur Vertrieb

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com

Sie benötigen Betriebsmittel, Ersatzteile oder einen Wartungstermin?

Wir helfen ihnen gerne weiter!

Ihr Ansprechpartner:

Carles Fité

Technischer Kundenberater

+49 7627 9239-888

carles.fite@h2o-de.com

Sie möchten Teil unseres Teams werden und die abwasserfreie Zukunft mit uns gestalten?

Wir sagen ihnen wie!

Ihr Ansprechpartner:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com