Kontakt

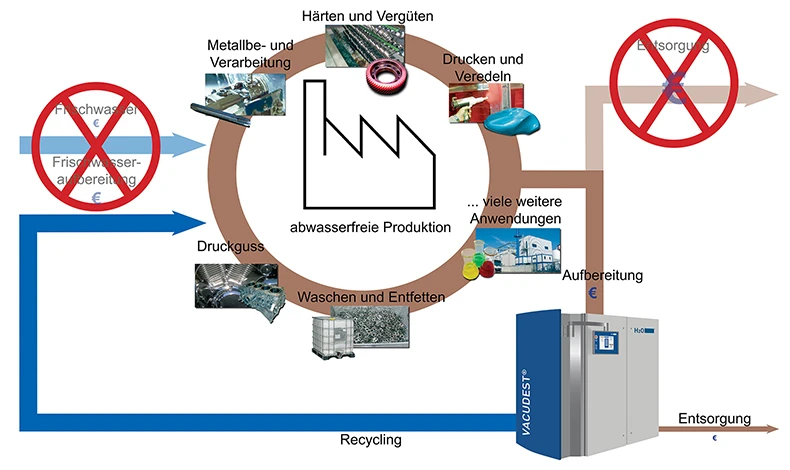

Wasser ist in praktisch jedem industriellen Prozess vorhanden; es wird nicht nur für die Herstellung von Produkten verwendet, sondern auch für verschiedene Zwecke, die den Produktionsprozess begleiten. Diese können Reinigung, Verarbeitung, Verdünnung, Kühlung oder Transport sein.

Wasser ist für die Herstellung fast aller Produkte unerlässlich, egal ob es sich um ein Auto oder einen Zahnstocher handelt. Bei der Herstellung von Papier, Lebensmitteln und Chemikalien wird eine große Menge Wasser verbraucht. Dieses so genannte Industrieabwasser, das bei den Produktionsprozessen anfällt, ist in der Regel nach dem Produktionsprozess verunreinigt und mit Schwermetallen, Ölen oder Salzen sowie anderen bedenklichen Stoffen belastet.

Das verunreinigte Wasser kann schwere Umweltschäden verursachen, wenn es ohne vorherige Reinigung in die öffentliche Wasserversorgung zurückgeführt wird. Eine effiziente langfristige Strategie besteht daher darin, das verunreinigte Wasser direkt in der Anlage zu reinigen, in der es produziert wurde, da die Verunreinigung in der Regel nur einen geringen Anteil von etwa 2-3 % des Abwassers ausmacht und das gereinigte Wasser auch direkt in der Anlage wiederverwendet werden kann.

Eine Vakuumdestillationsanlage ist für diesen Zweck bestens geeignet, da sie im Vergleich zur atmosphärischen Verdampfung sehr energiesparend ist.

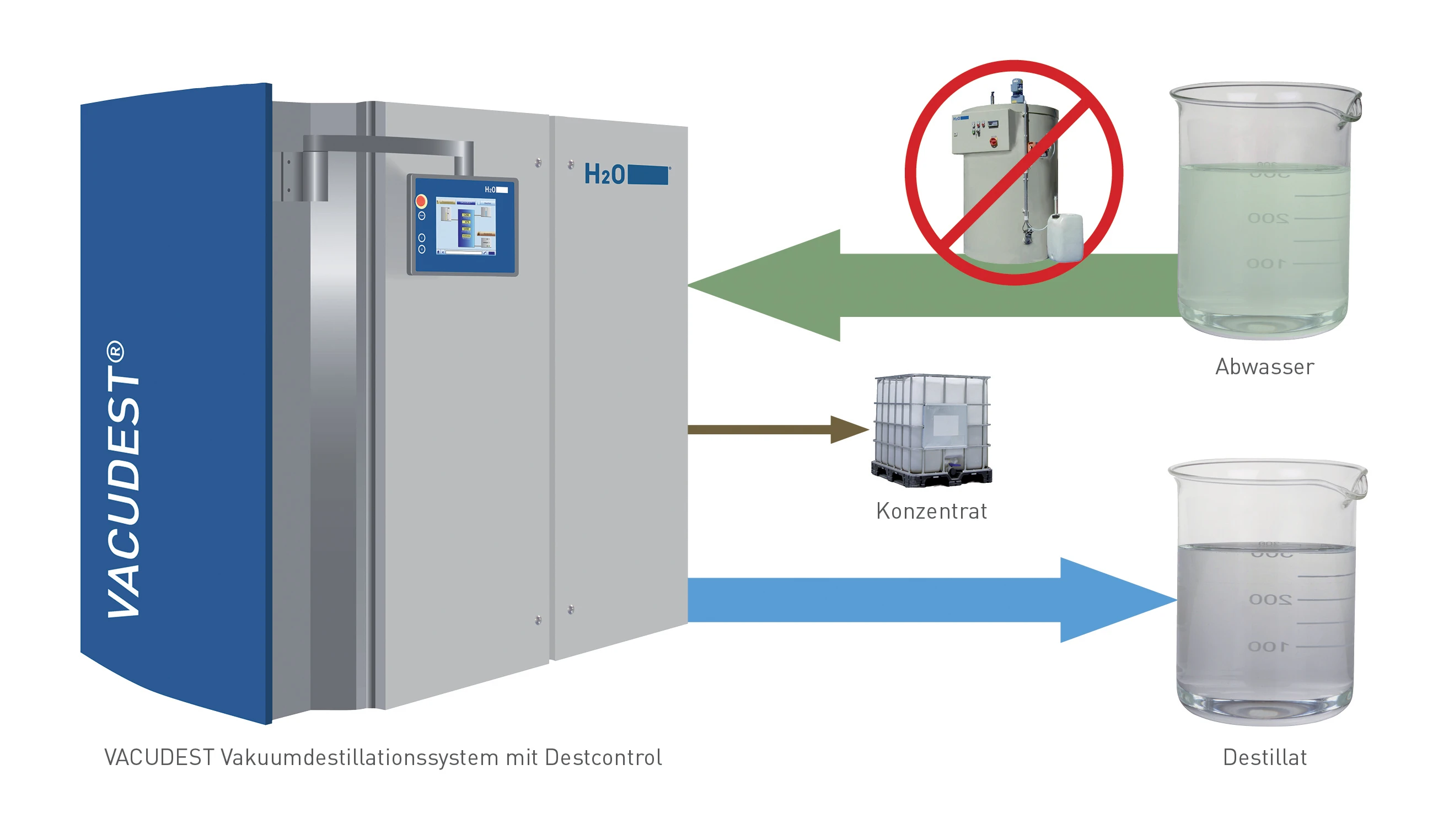

Vakuumdestillation einfach erklärt: Das Abwasser wird verdampft, der Schmutz bleibt zurück, der aufsteigende Dampf ist frei von Verunreinigungen. Das Kondensat, auch Destillat genannt, kann in der Produktion wiederverwendet werden. So entstehen aus 100 % Abwasser rund 98 % Klarwasser und nur 2 % Rückstand, der mit geringem Aufwand entsorgt werden kann. Das zugrundeliegende physikalische Prinzip wird als Stofftrennung nach Siedepunktsunterschieden bezeichnet.

Das Verfahren der Vakuumdestillation spart zudem Energie, weil Wasser im Vakuum bei 80 Grad Celsius statt bei 100 Grad Celsius verdampft. Dies wirkt sich erheblich auf den Energieverbrauch aus. Durch den Einsatz von Wärmetauschern und die Wiederverwendung der Verdampfungswärme im System verbraucht der Aufbau einer Vakuumdestillation vergleichsweise wenig Strom. Einen weiteren Artikel zum Thema Kosteneffizienz finden Sie hier.

Verdunstung ist ein sehr offensichtliches Phänomen, da es in der Natur und auch im Haushalt leicht zu beobachten ist, z. B. bleibt Salz zurück, wenn salzhaltiges Wasser wie Meerwasser verdunstet. Das verdunstete Wasser fällt als sauberer, salzfreier Regen auf die Erde zurück. Ein anderes Beispiel aus dem Haushalt wäre der Wasserdampf, der sich als Kondensat auf dem Deckel des Topfes sammelt. Das Kondensat ist reines Wasser und enthält kein Salz, das im Nudelwasser enthalten ist.

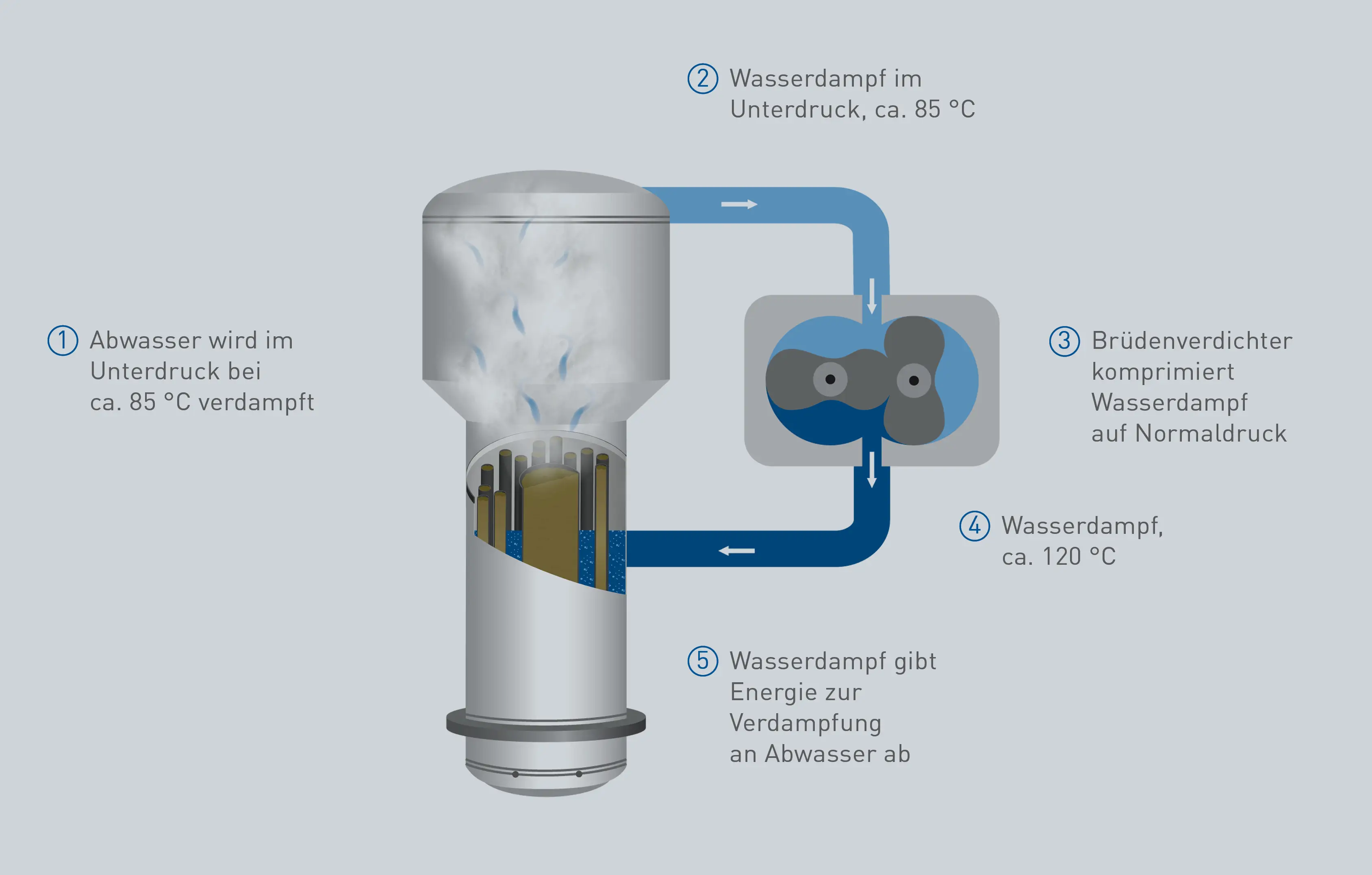

Ein Teil des Prozesses der Vakuumdestillation wird Vakuumverdampfung genannt. Die Vakuumverdampfung ist ein Verfahren, bei dem eine Flüssigkeit bei einer niedrigeren Temperatur als normal verdampft. Das Prinzip der Vakuumdestillation besteht darin, den atmosphärischen Druck in einem Behälter, der die Flüssigkeit enthält, unter den Dampfdruck der Flüssigkeit zu senken. Dieses Verfahren kann auf jede Flüssigkeit angewendet werden. Der Prozess der Vakuumverdampfung wird jedoch gewöhnlich mit dem Effekt in Verbindung gebracht, dass Wasser bei normaler Raumtemperatur zum Kochen gebracht werden kann. Ein Vorteil des Verfahrens ist, dass auch die Kompressionsenergie für die Verdampfung genutzt werden kann (mechanische Dampf-Rekompression) und dass keine externe Energie für die Kondensation erforderlich ist.

Der wohl wichtigste Vorteil der Vakuumverdampfung ist jedoch die unspezifische, ausschließlich auf Siedepunkten basierende Trennung, wodurch sich die unterschiedlichsten Chemikalien sehr effektiv abtrennen lassen; die Palette umfasst beispielsweise Schwermetalle, Salze, aber auch organische Verbindungen wie Öle und Fette. Die Vakuumverdampfung kann auch eingesetzt werden, um den Zerfall von Flüssigkeiten zu verhindern, die keinen hohen Temperaturen ausgesetzt werden sollen.

Die Vakuumdestillation ist eine sehr energiesparende Technik zur Entfernung von Verunreinigungen aus Industrieabwässern. Da verschmutztes Wasser in der Regel nur aus 2-3 % oder weniger Verunreinigungen besteht, erzeugt die Vakuumdestillation 98 % reines Wasser, das in den Produktionskreislauf zurückgeführt werden kann.

Das spart nicht nur Kosten bei der Bereitstellung von neuem Wasser für die Produktion, sondern mindert auch die Kosten für externe Entsorgungsleistungen in hohem Maße.

Erfahren Sie mehr über die Anwendungen und Vorteile der industriellen Vakuumdestillation.

Bei der Vakuumdestillation wird das Industrieabwasser in einen Wärmetauscher geleitet und unter Vakuum verdampft. Der Wärmetauscher besteht aus einem Bündel von Rohren, in denen das Abwasser in kleinere Volumina aufgeteilt wird, um es leichter verdampfen zu können. Das angelegte Vakuum führt dann zu einer Veränderung des Siedepunkts. So verdampft Wasser bei etwa 85 °C statt bei 100 °C unter atmosphärischem Druck.

Alle Stoffe mit einem höheren Siedepunkt als Wasser verbleiben im Verdampfungsrückstand. Der entstehende Dampf wird dann in den Brüdenkompressor geleitet. Er erzeugt Kompressionswärme, die den Dampf auf 120 °C erhitzt. Vom Brüdenkompressor trifft der komprimierte Dampf wieder auf das Rohrbündel, in das das kühlere Abwasser eingeleitet wird, und kondensiert an der Außenwand der Rohre. Dadurch wird der Dampf wieder zu flüssigem, sauberem Wasser und kann aus dem System abgeleitet oder in den Produktionsprozess zurückgeführt werden. Der verunreinigte Verdampfungsrückstand wird anschließend abgeleitet.

Das Herzstück der Abwasserreinigungsanlage ist die Vakuumdestillationsanlage. Je nach Art der Abwasserverschmutzung kann eine Vor- und Nachbehandlung erforderlich sein.

Die Vorbehandlung kann einen Bandfilter (oder Schrägbandfilter) umfassen, der dazu dient, schwimmfähige und abfiltrierbare Feststoffe mit Hilfe eines Filtervlieses, das auf die Feststoffkonzentration und Viskosität des zu behandelnden Abwassers abgestimmt ist, aus dem Wasser zu entfernen.

Die Vorbehandlung durch eine Neutralisationsanlage schützt die Mikroorganismen, die organische Stoffe im Abwasser abbauen, z.B. in der biologischen Stufe einer Kläranlage. Mikroorganismen reagieren sehr stark auf Schwankungen des pH-Wertes.

In der Neutralisationsanlage werden Stoffe wie Salzsäure oder Natronlauge eingesetzt, um einen neutralen pH-Wert von 7 in der Flüssigkeit zu erzeugen. Dieser pH-Wert entspricht jenem von Wasser.

Zur Nachbehandlung kann zum Beispiel die Ultrafiltration eingesetzt werden. Dabei handelt es sich um ein Filterverfahren mit einer semipermeablen Membran, die nur von einer Seite durchlässig ist. Die Poren sind dabei kleiner als bei der Mikrofiltration, aber größer als bei der Nanofiltration.

Bei der Ultrafiltration wird das aufbereitete Schmutzwasser mit bis zu 10 bar durch Kunststoffrohre gepresst, wobei sich Schmutzpartikel, Bakterien und Viren in den Poren der Filterrohre sammeln. Das Ergebnis ist ein absolut keimfreies Wasser. Die Membranen bestehen meist aus sehr kostengünstigen Materialien wie Celluloseacetaten oder Polyamiden.

Die H2O VACUDEST-Vakuumdestillationsanlage ist sehr effizient und platzsparend, da auf die individuellen Bedürfnisse angepasste Technologien zur Verbesserung der Wasserqualität bereits ab Werk in die Maschine eingebaut sind.

Diese sind zum Beispiel:

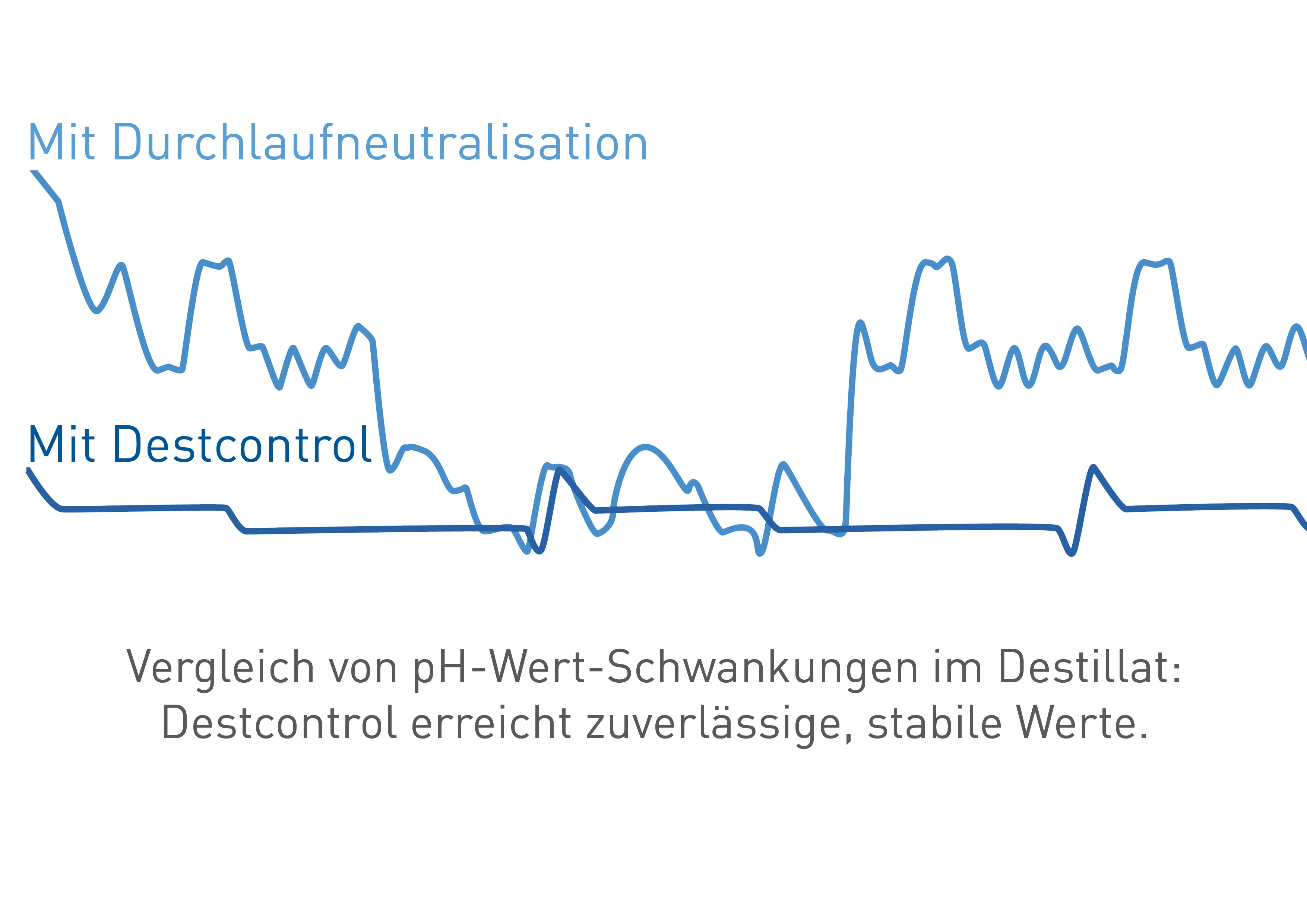

Der H2O DESTCONTROL misst den pH-Wert des Wassers nicht wie herkömmliche Geräte im Zulauf, sondern im gereinigten Destillat. Der pH-Wert von Industrieabwässern unterscheidet sich oft drastisch vor und nach der Verdampfung, da während des Verdampfungsprozesses Nachreaktionen ausgelöst werden können.

Der DESTCONTROL dosiert ein Neutralisationsmittel direkt in den VACUDEST-Verdampfer und kompensiert so eventuell auftretende Nachreaktionen. Dies sichert nicht nur eine konstante Destillatqualität, sondern macht oft auch eine vorgeschaltete kontinuierliche Neutralisation überflüssig.

Diese Zusatzoption bietet die Möglichkeit, öl- und fetthaltige Industrieabwässer in einem einzigen Verfahrensschritt ohne zusätzlichen Personaleinsatz zu behandeln. Die Module ersparen in der Regel einen extra vorgeschalteten Ölabscheider.

Darüber hinaus benötigt diese Technologie keine Energie oder Hilfsstoffe, da sie auf katalytischen und physikalischen Effekten beruht. Die Clearcat- und Purecat-Technologie lässt sich nahtlos in Ihr Vakuumdestillationssystem integrieren und erfordert keinen zusätzlichen Platz.

Die Clearcat-Technologie senkt den CSB-Wert (Chemischer Sauerstoffbedarf) im Abwasser um 60 % im Vergleich zu anderen herkömmlichen Vakuumdestillationssystemen.

Wenn Sie eine Kreislaufführung anstreben, verwenden Sie zusätzlich zum Clearcat das Purecat-Modul. Damit kann der CSB-Wert um weitere 50% gesenkt werden.

Unser VACUDEST-Vakuumdestillationssystem reduziert die Abwassermenge bereits um bis zu 95%. Der verbleibende Restwassergehalt in den Rückständen kann trotzdem manchmal die vollständige Entsorgung erschweren. Dieses Problem wird durch den VACUDEST ZLD Nachkonzentrator beseitigt.

Um bei der Vakuumdestillation einen gleichbleibend hohen Trennungsgrad der verschiedenen Stoffe zu erreichen und einen zuverlässigen Ablauf des Prozesses zu gewährleisten, ist es wichtig, dass das Vakuum im Verdampfer sehr genau aufrechterhalten wird. Dazu wird eine hocheffiziente Pumpe benötigt. Im Zusammenhang mit der Vakuumdestillation sind sehr viele verschiedene Pumpentechnologien im Einsatz. Wenn Sie mehr darüber wissen möchten, lesen Sie bitte den Artikel Vakuumdestillationspumpen.

Die Vakuumdestillation ist nicht nur ein sehr umweltfreundliches Verfahren aufgrund des vergleichsweise geringen Energieverbrauchs der Verdampfung, sondern auch sehr wirtschaftlich, wie man an diesem Vergleich zur Entsorgung von Industrieabwässern sehen kann.

Durch die wiederkehrende Verwendung des Wassers in der eigenen Produktion muss nur sehr wenig Wasser neu beschafft werden. Entscheidend sind jedoch die eingesparten Entsorgungskosten, so dass sich eine Vakuumdestillationsanlage in der Regel nach etwa zwei Jahren amortisiert.

Aufgrund des geringen Energieverbrauchs ist eine Vakuumdestillationsanlage auch wirtschaftlich anderen Wasseraufbereitungstechnologien voraus. Bei den Frischwasserkosten, den Betriebskosten und den Kosten für die Beseitigung von Verdampfungsrückständen und Filterkuchen liegt die Vakuumdestillationsanlage vor anderen Aufbereitungsarten wie der chemisch-physikalischen Aufbereitung. Hier finden Sie einen Vergleich zu alternativen Aufbereitungsmethoden.

Internationale Unternehmen wie MAN und Audi vertrauen täglich auf die H2O VACUDEST, die in Bereichen wie der Oberflächentechnik, der metallbe- und -verarbeitenden Industrie sowie in Entsorgungs- und Luftfahrtunternehmen punktet. Auch bei ölhaltigen Industrieabwässern zeigen die Technologien Clearcat und Purecat ihre besonderen Stärken.

Über die Grenzen der Vakuumdestillation und unsere Empfehlungen für die optimale Abwasserlösung informieren wir Sie in unserem Artikel Anwendungsgrenzen der Vakuumdestillation.

Die Vakuumdestillation wird nicht nur bei der Behandlung von Industrieabwässern eingesetzt. Sie wird auch bei der Herstellung von alkoholischen Getränken, bei der Raffination von Erdöl und in Laboratorien eingesetzt.

Sie haben Fragen zu unseren VACUDEST Systemen?

Sprechen Sie uns an!

Ihr Ansprechpartner:

Thomas Dotterweich

Senior Projektingenieur Vertrieb

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com

Sie benötigen Betriebsmittel, Ersatzteile oder einen Wartungstermin?

Wir helfen ihnen gerne weiter!

Ihr Ansprechpartner:

Carles Fité

Technischer Kundenberater

+49 7627 9239-888

carles.fite@h2o-de.com

Sie möchten Teil unseres Teams werden und die abwasserfreie Zukunft mit uns gestalten?

Wir sagen ihnen wie!

Ihr Ansprechpartner:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com