Contacto

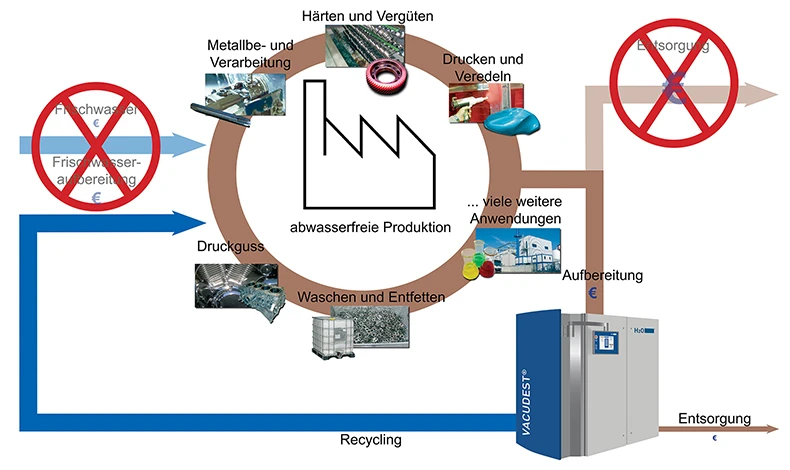

El agua está presente en prácticamente todos los procesos industriales: no solo se utiliza para la fabricación de productos, sino también para diversos fines que acompañan al proceso de producción. Puede tratarse de limpieza, transformación, dilución, refrigeración o transporte.

El agua es esencial para la fabricación de casi todo tipo de productos, ya sea un coche o un palillo de dientes. Se consume una gran cantidad de agua en la producción de papel, alimentos y productos químicos. Las denominadas aguas de proceso, que se generan durante los procesos de producción, suelen contaminarse tras el proceso de producción y ensuciarse con metales pesados, aceites o sales, así como con otras sustancias preocupantes.

El agua contaminada puede causar graves daños medioambientales si se devuelve al suministro público de agua sin depuración previa. Por lo tanto, una estrategia eficaz a largo plazo consiste en depurar el agua contaminada directamente en la planta donde se ha producido, ya que la contaminación solo suele representar una pequeña proporción de alrededor del 2-3 % de las aguas residuales y el agua depurada también se puede reutilizar directamente en la planta.

Un sistema de destilación al vacío es ideal para este propósito, ya que es muy eficiente energéticamente en comparación con la evaporación atmosférica.

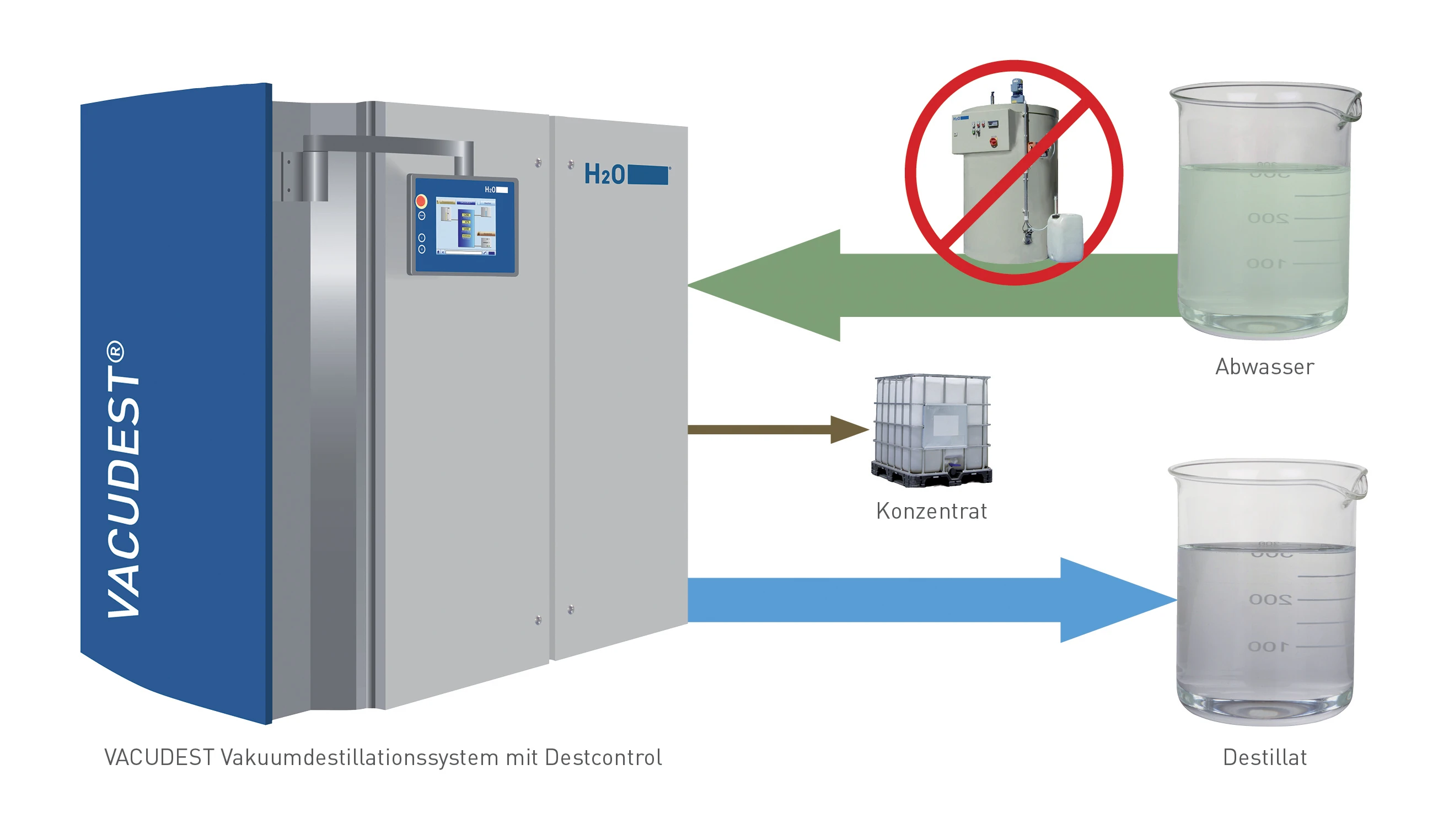

La destilación al vacío es muy fácil de explicar: el agua residual se evapora, la suciedad permanece y el vapor ascendente queda libre de impurezas. El condensado, también conocido como destilado, puede reutilizarse en la producción. Por lo tanto, de un 100 % de aguas residuales se produce alrededor de un 98 % de agua limpia y solo un 2 % de residuos que se pueden eliminar fácilmente. El principio físico subyacente se conoce como separación de sustancias en función de los diferentes puntos de ebullición.

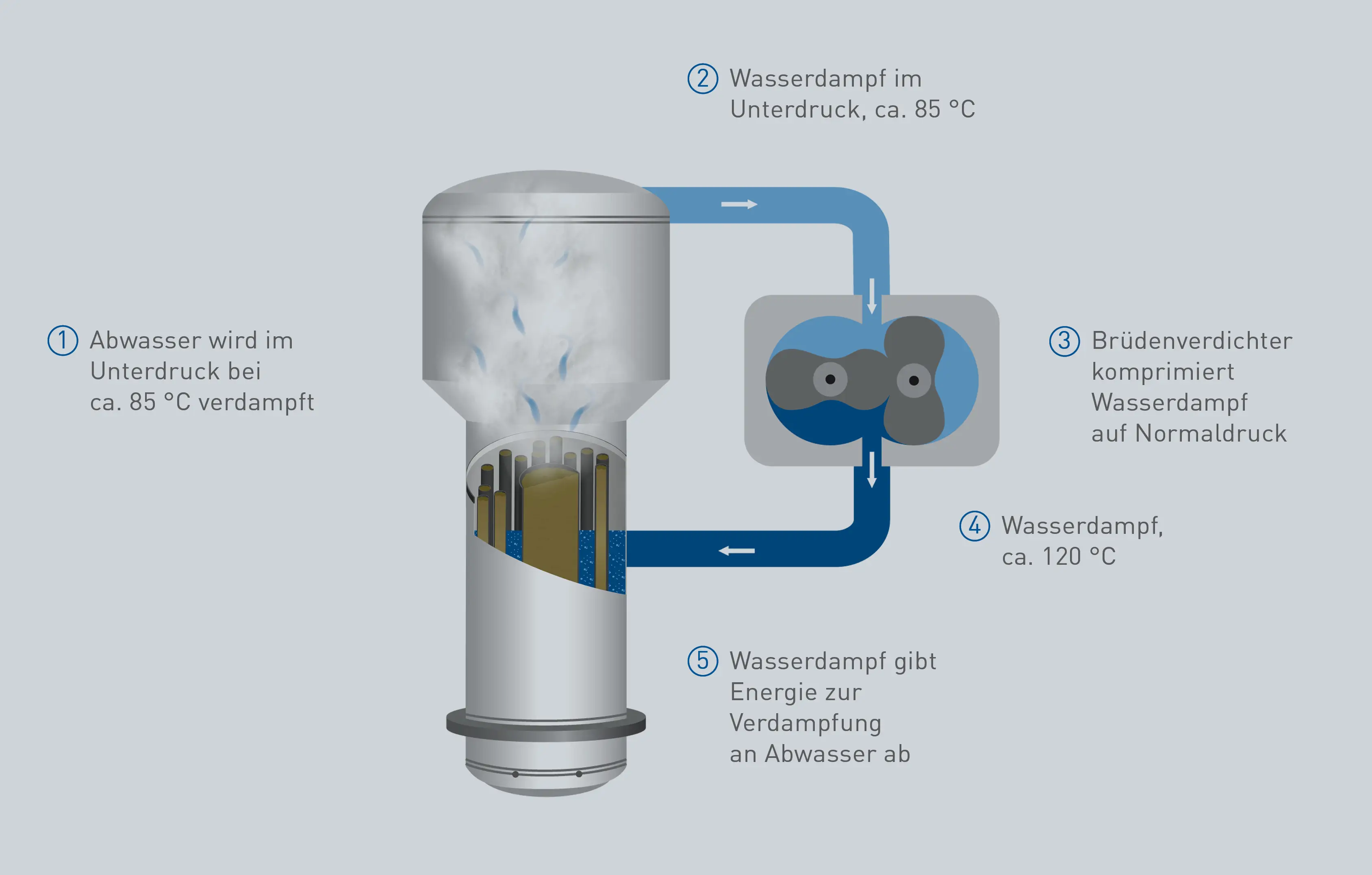

El proceso de destilación al vacío también ahorra energía porque el agua se evapora al vacío a 80 grados Celsius en lugar de a 100, lo que tiene un impacto significativo en el consumo de energía. Al utilizar intercambiadores de calor y reutilizar el calor de evaporación en el sistema, consume la construcción del sistema de destilación al vacío comparativamente poca electricidad. Puede encontrar otro artículo sobre el tema rentabilidad aquí.

La evaporación es un fenómeno muy obvio, ya que puede observarse fácilmente en la naturaleza y también en el hogar: por ejemplo, cuando se evapora el agua salada, como el agua de mar, queda sal. El agua evaporada vuelve a la tierra en forma de lluvia limpia y sin sal. Otro ejemplo doméstico sería el vapor de agua que se acumula en forma de condensación en la tapa de la olla. El condensado es agua pura y no contiene ninguna de las sales que se encuentran en el agua de la pasta.

Parte del proceso de destilación al vacío se denomina evaporación al vacío. La evaporación al vacío es un proceso en el que un líquido se evapora a una temperatura inferior a la normal. El principio de la destilación al vacío consiste en reducir la presión atmosférica en un recipiente que contiene el líquido por debajo de la presión de vapor del líquido. Este procedimiento puede aplicarse a cualquier líquido. Sin embargo, el proceso de evaporación al vacío suele asociarse con el efecto en el que el agua puede hervir a temperatura ambiente normal. Una ventaja del proceso es que la energía de compresión también puede utilizarse para la evaporación (recompresión mecánica del vapor) y que no se necesita energía externa para la condensación.

Sin embargo, probablemente la ventaja más importante de la evaporación al vacío es la separación no específica basada únicamente en los puntos de ebullición, lo que significa que se puede separar con gran eficacia una amplia variedad de sustancias químicas: la gama incluye metales pesados, sales, pero también compuestos orgánicos como aceites y grasas. La evaporación al vacío también puede utilizarse para evitar la descomposición de líquidos que no deben exponerse a altas temperaturas.

La destilación al vacío es una tecnología de gran ahorro energético que se emplea para eliminar las impurezas de las aguas residuales industriales. Dado que el agua contaminada por lo general solo contiene un 2-3 % o menos de impurezas, la destilación al vacío genera un 98 % de agua pura que puede devolverse al ciclo de producción.

De esta forma, no solo se ahorran costes en el suministro de agua nueva para la producción, sino que también se reducen significativamente los costes de los servicios externos de gestión de residuos.

Conozca las aplicaciones y ventajas de la destilación industrial al vacío.

En la destilación al vacío, las aguas residuales industriales se introducen en un intercambiador de calor y se evaporan al vacío. El intercambiador de calor consiste en un haz de tubos en los que el agua residual se divide en volúmenes más pequeños para que pueda evaporarse más fácilmente. El vacío aplicado provoca entonces un cambio en el punto de ebullición. Por ejemplo, el agua se evapora a unos 85 °C en lugar de a 100 °C a presión atmosférica.

Todas las sustancias con un punto de ebullición superior al del agua permanecen en el residuo de evaporación. El vapor resultante se introduce en el compresor de vapor, que genera calor de compresión y calienta el vapor a 120 °C. Desde el compresor de vapor, el vapor comprimido vuelve al haz de tuberías en el que se introduce el agua residual más fría y se condensa en la pared exterior de las tuberías. De este modo, el vapor se convierte de nuevo en agua limpia líquida y puede descargarse del sistema o reintroducirse en el proceso de producción. A continuación, se vierte el residuo de evaporación contaminado.

La pieza central de la planta de tratamiento de aguas residuales es la planta de destilación al vacío. Dependiendo del tipo de contaminación de las aguas residuales, puede ser necesario un tratamiento previo y posterior.

El tratamiento previo puede incluir un filtro de banda (o filtro de banda inclinado), que se utiliza para eliminar los sólidos flotantes y filtrables del agua con la ayuda de un vellón filtrante adaptado a la concentración de sólidos y a la viscosidad del agua residual que se va a tratar.

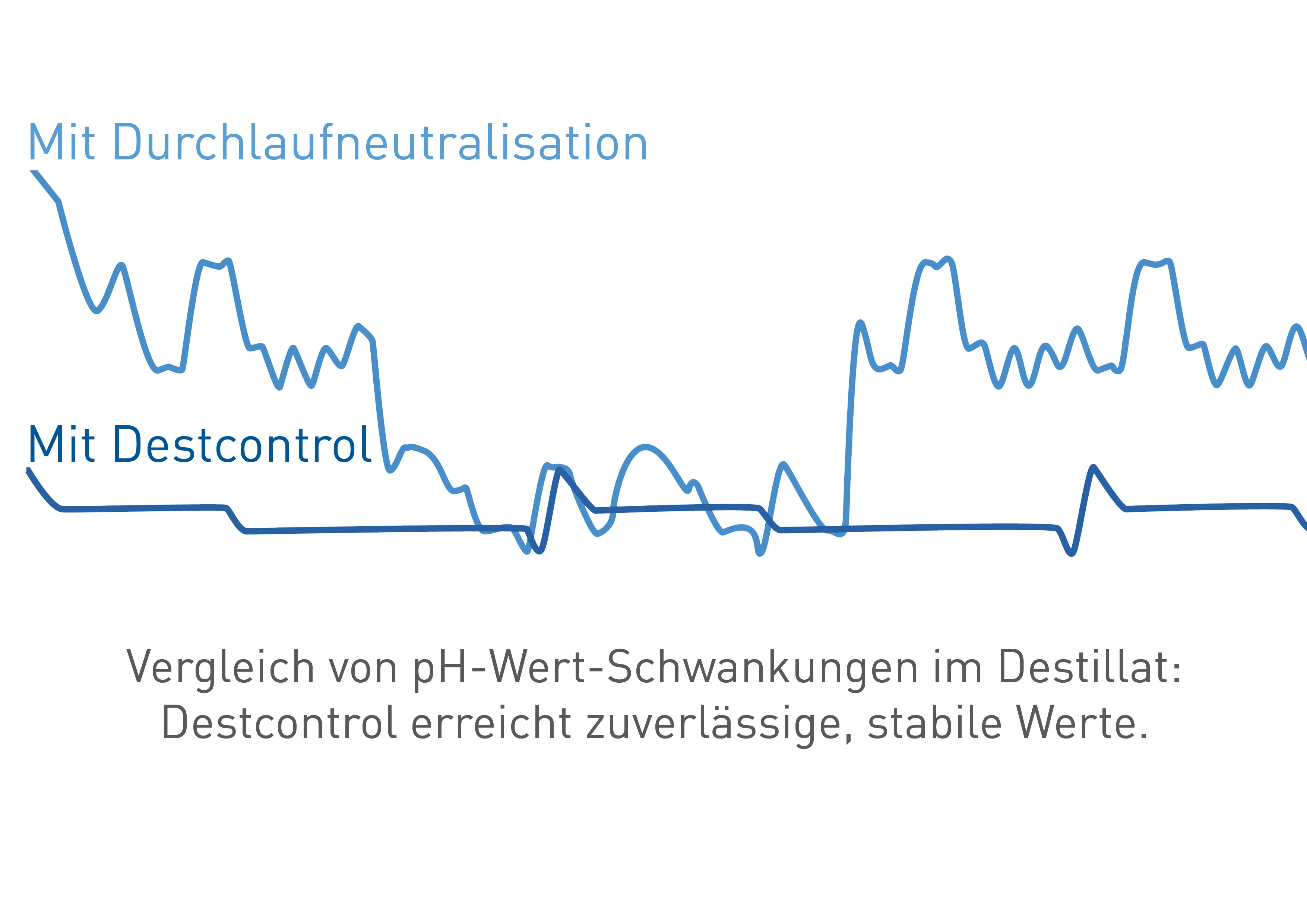

El tratamiento previo mediante un sistema de neutralización protege los microorganismos que descomponen las sustancias orgánicas de las aguas residuales, por ejemplo, en la fase biológica de una depuradora. Los microorganismos reaccionan con mucha fuerza a las fluctuaciones del valor del pH.

En el sistema de neutralización se utilizan sustancias como el ácido clorhídrico o la sosa cáustica para crear un valor de pH neutro de 7 en el líquido. Este valor de pH corresponde al del agua.

La ultrafiltración, por ejemplo, puede utilizarse para el tratamiento posterior. Se trata de un proceso de filtrado con una membrana semipermeable que solo es permeable por un lado. Los poros son más pequeños que en la microfiltración, pero más grandes que en la nanofiltración.

En la ultrafiltración, las aguas residuales tratadas se presionan a través de tubos de plástico a una presión de hasta 10 bares, con lo que las partículas de suciedad, bacterias y virus se acumulan en los poros de los tubos filtrantes. El resultado es un agua absolutamente libre de gérmenes. Las membranas suelen estar hechas de materiales muy económicos, como acetatos de celulosa o poliamidas.

El sistema de destilación al vacío VACUDEST de H2O es muy eficaz y ocupa poco espacio, ya que las tecnologías para mejorar la calidad del agua que se adaptan a las necesidades individuales ya vienen incorporadas de fábrica en la máquina.

Por ejemplo:

A diferencia de los dispositivos convencionales, el Destcontrol de H2O no mide el valor del pH del agua en la entrada, sino en el destilado purificado. El valor del pH de las aguas residuales industriales suele diferir drásticamente antes y después de la evaporación, ya que durante el proceso pueden desencadenarse reacciones posteriores.

El Destcontrol dosifica un agente neutralizante directamente en el evaporador VACUDEST y compensa así cualquier reacción posterior que pueda producirse. Esto no solo garantiza una calidad constante del destilado, sino que a menudo también elimina la necesidad de una neutralización continua previa.

Esta opción adicional ofrece la posibilidad de tratar aguas residuales industriales que contengan aceite y grasa en un único paso del proceso sin necesidad de personal adicional. En general, los módulos eliminan la necesidad de un separador de aceite adicional aguas arriba.

Además, esta tecnología no requiere energía ni aditivos, ya que se basa en efectos catalíticos y físicos. La tecnología Clearcat y Purecat puede integrarse perfectamente en su sistema de destilación al vacío y no requiere espacio adicional.

La tecnología Clearcat reduce el valor DQO (demanda química de oxígeno) de las aguas residuales en un 60 % en comparación con otros sistemas convencionales de destilación al vacío.

Si su objetivo es la recirculación, utilice el módulo Purecat además del Clearcat. De este modo, el valor de la DQO puede reducirse otro 50 %.

Nuestro sistema de destilación al vacío VACUDEST ya reduce la cantidad de aguas residuales hasta en un 95 %. No obstante, el contenido de agua residual en los residuos puede dificultar a veces su eliminación completa. El postconcentrador ZLD VACUDEST elimina este problema.

Para conseguir un alto grado de separación constante de las distintas sustancias durante la destilación al vacío y garantizar que el proceso se desarrolle de forma fiable, es importante que el vacío en el evaporador se mantenga con gran precisión. Esto requiere una bomba muy eficiente. En la destilación al vacío se utilizan muchas tecnologías de bombas diferentes. Si desea saber más sobre este tema, lea el artículo «Bombas de destilación al vacío».

La destilación al vacío no solo es un proceso muy respetuoso con el medioambiente debido al consumo de energía comparativamente bajo de la evaporación, sino que también es muy rentable, como puede verse en esta comparación con la eliminación de aguas residuales industriales.

El uso recurrente de agua en nuestra propia producción significa que hay que obtener muy poca agua nueva. Sin embargo, los costes de eliminación que se ahorran son decisivos, de modo que un sistema de destilación al vacío suele amortizarse al cabo de unos dos años.

Debido a su bajo consumo energético, un sistema de destilación al vacío es también más rentable que otras tecnologías de tratamiento del agua. En términos de costes de agua fresca, costes de funcionamiento y costes de eliminación de residuos de evaporación y tortas de filtración, el sistema de destilación al vacío está por delante de otros tipos de tratamientos, como el tratamiento químico-físico. Aquí encontrará una comparación de métodos alternativos de reprocesamiento.

Empresas internacionales como MAN y Audi confían a diario en el VACUDEST de H2O, que obtiene excelentes resultados en ámbitos como la tecnología de superficies, la industria metalúrgica y de transformación de metales y en empresas de eliminación de residuos y compañías aéreas. Las tecnologías Clearcat y Purecat también demuestran sus puntos fuertes con las aguas residuales industriales aceitosas.

Le informamos sobre los límites de la destilación al vacío y nuestras recomendaciones para la solución óptima de las aguas residuales en nuestro artículo «Límites de aplicación de la destilación al vacío».

La destilación al vacío no solo se utiliza en el tratamiento de aguas residuales industriales. También se emplea en la producción de bebidas alcohólicas, en el refinado de petróleo crudo y en los laboratorios.

¿Está bien informado pero aún tiene preguntas?

Nuestros expertos tienen la respuesta.

¿Quiere ser parte de nuestro equipo y ayudarnos a lograr un futuro libre de aguas residuales?

¡Nosotros le decimos como hacerlo!

Su contacto:

Bettina Böhringer

Personalreferentin

+49 7627 9239-201

career@h2o-de.com

¿Necesita consumibles, piezas de recambio o una cita para mantenimiento?

¡Con gusto le ayudamos!

Su contacto:

Carles Fité

Responsable de asistencia técnica al cliente

+49 7627 9239-888

carles.fite@h2o-de.com

¿Tiene preguntas acerca de nuestro sistema VACUDEST?

¡Contáctenos!

Su contacto:

Thomas Dotterweich

Senior Sales Engineer

+49 7627 9239-306

thomasm.dotterweich@h2o-de.com