Contact

Produire sans eaux usées - pour une entreprise moderne et durable comme Sony DADC, c'était l'une des principales exigences pour un nouveau système de traitement des eaux usées pour le site de production agrandi de Thalgau en Autriche.

Sony DADC a opté pour un système de distillation sous vide VACUDEST : l'installation fonctionne automatiquement et est disponible 24 heures sur 24 sans nécessiter une grande assistance. Un avantage décisif par rapport à l'ancien système de traitement physico-chimique des eaux usées.

Sony DADC Europe GmbH est aujourd'hui l'un des plus grands fabricants de supports de stockage optiques, tels que les CD, DVD, BluRay et bien d'autres.

Ce qui était décisif pour nous, c'était que l'installation soit autonome et sans grand effort d'encadrement, 24 heures sur 24.

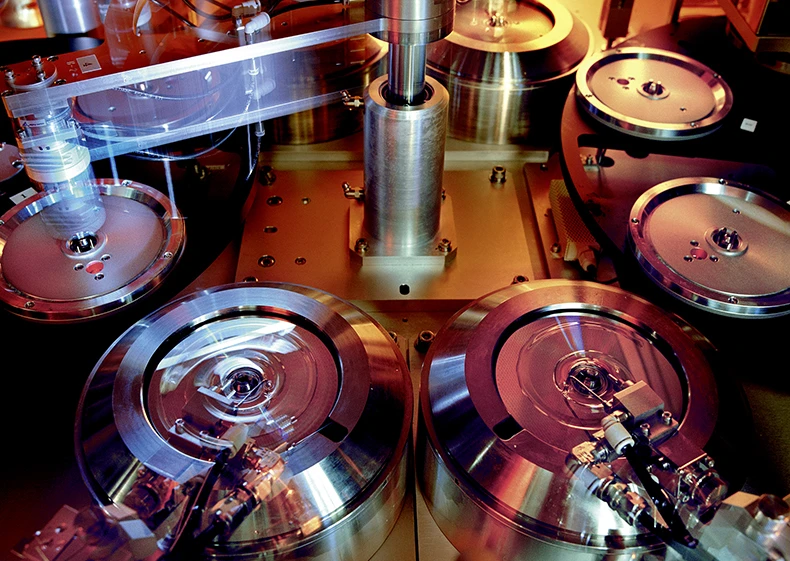

La production de supports de données optiques - tels que CD, DVD ou BluRay - est un processus de moulage par injection, suivi d'un processus de métallisation (pulvérisation avec de l'aluminium) et d'un vernis de protection. Cette réplication des disques est hautement automatisée avec des temps de cycle de l'ordre de la seconde.

Pour terminer les étapes de production en salle blanche, l'impression de l'étiquette - souvent des artworks colorés et très artistiques - est réalisée en printing. L'emballage des disques s'effectue ensuite dans l'Assembly. De là, les produits emballés sont envoyés dans les différents pays via le département logistique.

Le modèle nécessaire au moulage par injection est fabriqué via un moulage par lithographie-galvanoplastie (LiGA) dans le département Mastering.

Ce processus génère entre autres des eaux usées chargées de nickel, de soude caustique et d'autres milieux de nettoyage alcalins. D'autres eaux usées sont produites lors de la réplication. Dans les processus de métallisation, on utilise des masques qui sont en partie nettoyés chimiquement. Il en résulte des eaux de rinçage alcalines contenant de l'aluminium.

Jusqu'à présent, les eaux usées issues de ces processus étaient traitées par une installation physico-chimique.

Dans le cadre du regroupement des usines d'Anif et de Thalgau, Sony a profité de l'occasion pour mettre en place une installation de traitement des eaux usées adaptée aux eaux usées de galvanisation, ainsi que pour construire une nouvelle installation de nettoyage chimique des masques. "Dans le cadre de ces investissements, nous avons mis en œuvre de nombreuses améliorations de processus qui ont permis d'utiliser la distillation sous vide", raconte Paul Weitnauer, Manager Mastering Engineering chez Sony DADC. "De plus, nous avons évalué les avantages et les inconvénients des différents systèmes".

Foto Sony DADC Europe GmbH : L'exigence de Sony en matière de traitement des eaux usées : un recyclage du distillat avec une valeur limite de conductivité de < 20 μS/cm. La solution : le système de distillation sous vide VACUDEST M 1.500 avec surveillance de la conductivité. L'eau traitée est réutilisée à 100 % dans le processus.

Sony a constaté que la distillation sous vide permettait de recycler les eaux usées de la galvanisation. Tous les composés dangereux peuvent être séparés et éliminés en externe. Il est ainsi impossible que les composants dangereux passent dans les eaux usées communales. "Cela nous a grandement facilité l'approbation par les autorités de la création d'un département de galvanisation dans l'usine de Thalgau", se souvient Weitnauer. Avant d'être utilisée, l'eau traitée du VACUDEST subit un traitement supplémentaire dans un échangeur d'ions et est utilisée dans l'atelier de galvanisation avec une valeur de conductivité cible < 1 µS/cm.

Un autre critère de décision en faveur de la distillation sous vide a été l'économie de précieuses ressources en eau douce. "Cela nous aide à garantir l'objectif que nous nous sommes fixés, à savoir une production durable de produits de haute technologie en Autriche", déclare fièrement le manager Mastering Engineering.

Le système compact de distillation sous vide VACUDEST a été un atout majeur pour Sony, car l'espace disponible dans l'usine de Thalgau est très limité. L'introduction du système dans la cave du site de production a néanmoins été un moment fort pour tous les participants au projet, car le couloir n'était que 5 cm plus large que le VACUDEST lui-même. "La préparation méticuleuse de l'insertion a été ici d'une grande aide - cela nous a permis de comprendre rapidement que nous avions quelques travaux préparatoires à effectuer par des entreprises de construction, comme par exemple l'agrandissement des portes coupe-feu".

Photo H2O GmbH: Les échangeurs de chaleur traditionnels s'encrassent rapidement : cela signifie moins de puissance pour une consommation d'énergie élevée. Un échangeur de chaleur Activepowerclean reste propre grâce aux billes de céramique qui circulent. Pour une disponibilité optimale du système et une meilleure efficacité énergétique.

Ce qui était décisif pour Sony, c'était que l'installation soit automatique et disponible 24 heures sur 24 sans nécessiter un suivi important. Le VACUDEST présente ici un avantage par rapport à la précipitation physico-chimique. L'utilisation de l'installation se résume à quelques heures de maintenance par semaine, ce qui garantit une disponibilité optimale du système. "Durant la haute saison passée - les ventes de Noël sont très importantes pour nous - l'installation nous a apporté une contribution précieuse", résume Weitnauer.

Le projet a été réalisé à l'entière satisfaction de tous les participants, ce qui ouvre la voie à une collaboration durable et fructueuse.

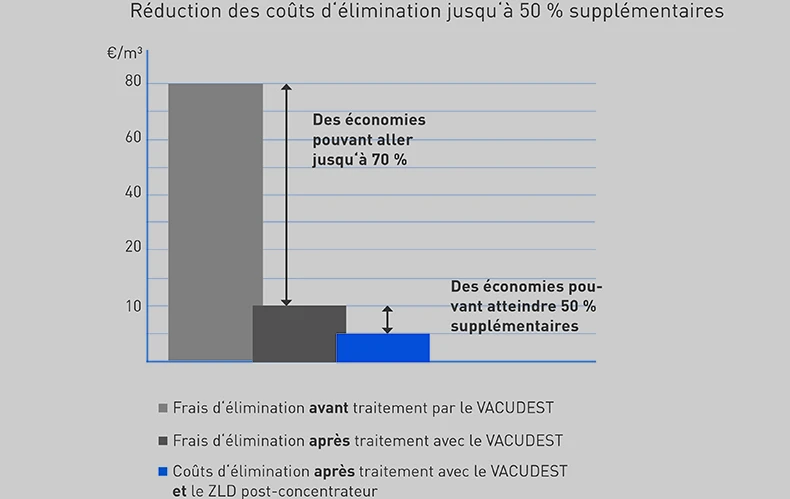

„Le nouveau VACUDEST ZLD vaut aussi définitivement le coup d'œil, pour minimiser le volume résiduel à éliminer".

Paul Weitnauer, Manager Mastering Engineering chez Sony DADC

Le post-concentrateur ZLD permet d'économiser encore 50% de frais d'élimination supplémentaires grâce à sa concentration ultérieure.

Vous êtes bien informé et vous avez encore des questions ?

Nos experts ont la réponse.

Vous avez des questions sur nos systèmes VACUDEST?

Contactez-nous.

Votre Contact:

Vincent Egmann

Responsable Commercial France Est

+33 6 2275 3563

vincent.egmann@h2o-de.com

Vous avez besoin de consommables, de pièces ou d’une date pour une maintenance?

Nous nous ferons un plaisir de vous aider.

Votre contact:

Nathalie Bac

Conseillère technique clientèle

+49 7627 9239-510

nathalie.bac@h2o-de.com

Vous aimeriez faire partie de notre équipe et façonner l'avenir avec nous ?

Nous vous disons comment.

Votre contact:

Bettina Böhringer

Personnel

+49 7627 9239-201

career@h2o-de.com